La fabricación de polietileno de alta densidad (HDPE) exige un control preciso de la temperatura durante todo el proceso de extrusión para garantizar la calidad del producto, la consistencia y la eficiencia operativa. El monitoreo de la temperatura en la extrusora de una línea de producción de HDPE sirve como base para mantener condiciones óptimas de procesamiento, prevenir la degradación del material y alcanzar las especificaciones deseadas del producto. Las instalaciones manufactureras modernas dependen de sistemas sofisticados de monitoreo de temperatura para mantener el delicado equilibrio entre la entrada de energía térmica y las características de flujo del polímero. Comprender el papel crítico del control de temperatura en el procesamiento de HDPE permite a los fabricantes optimizar sus parámetros de producción y minimizar defectos costosos.

Fundamentos del Control de Temperatura en la Extrusión de HDPE

Estructura Molecular y Comportamiento Térmico

El HDPE exhibe propiedades térmicas únicas que influyen directamente en su procesabilidad durante las operaciones de extrusión. La estructura cristalina del polímero requiere rangos específicos de temperatura para lograr una fusión adecuada sin degradación térmica. Cuando el HDPE alcanza su rango de temperatura de fusión de aproximadamente 125-135°C, las regiones cristalinas comienzan a ablandarse y fluir, creando la fusión homogénea necesaria para una extrusión exitosa. Las variaciones de temperatura más allá de este rango óptimo pueden provocar fusión incompleta, lo que resulta en un acabado superficial deficiente y propiedades mecánicas pobres en el producto final.

La relación entre la temperatura y la viscosidad en el PEAD sigue patrones predecibles que los operadores experimentados aprovechan para la optimización del proceso. Temperaturas más altas reducen la viscosidad del fundido, facilitando un flujo más fácil a través de las configuraciones de la matriz, pero potencialmente comprometiendo la integridad del peso molecular. Por el contrario, un calentamiento insuficiente crea condiciones de alta viscosidad que aumentan el consumo de energía y pueden causar dificultades en el procesamiento. Comprender estas características térmicas permite a los fabricantes establecer perfiles de temperatura precisos en las diferentes zonas del extrusor.

Mecanismos de Transferencia de Calor en la Extrusión

La transferencia efectiva de calor en los sistemas de extrusión de HDPE implica múltiples mecanismos que actúan simultáneamente para lograr una distribución uniforme de la temperatura. La transferencia de calor por conducción ocurre a través del contacto directo entre las superficies calentadas del cilindro y los materiales poliméricos, mientras que el calentamiento por fricción generado por la rotación del husillo aporta energía térmica adicional. El equilibrio entre el calentamiento externo y el calentamiento interno por fricción determina el perfil de temperatura general a lo largo de toda la longitud del extrusor.

La transferencia de calor por convección dentro del polímero fundido ayuda a distribuir la energía térmica de forma uniforme a través de la sección transversal del fundido. Un diseño adecuado del husillo y velocidades de rotación óptimas mejoran la eficiencia de mezclado, promoviendo una distribución homogénea de la temperatura y eliminando posibles puntos calientes que podrían causar degradación del material. Los sistemas de monitoreo deben considerar estas diversas fuentes de calor para mantener condiciones de procesamiento óptimas a lo largo de toda la longitud de extrusión.

Zonas Críticas de Temperatura y Sus Funciones

Gestión de la temperatura en la zona de alimentación

La zona de alimentación representa la etapa inicial en la que los gránulos sólidos de HDPE entran en la extrusora y comienzan su transformación en polímero fundido. El control de temperatura en esta zona se centra en un calentamiento gradual para evitar el derretimiento prematuro, lo cual podría causar problemas de alimentación o formación de puentes con el material. Las temperaturas óptimas en la zona de alimentación suelen oscilar entre 160 y 180 °C, proporcionando suficiente energía térmica para iniciar el ablandamiento mientras se mantienen las características de flujo del material necesarias para velocidades de alimentación constantes.

Supervisar las temperaturas en la zona de alimentación ayuda a identificar posibles problemas de alimentación antes de que afecten la calidad de producción o el rendimiento. Temperaturas excesivas en esta región pueden provocar la fusión de pellets dentro del embudo o conducto de alimentación, lo que lleva a un flujo de material irregular e inestabilidades en el proceso. Por el contrario, un calentamiento insuficiente puede resultar en una fusión incompleta aguas abajo, creando problemas de calidad en el producto final. El monitoreo regular de la temperatura permite a los operadores mantener condiciones óptimas de alimentación durante ciclos prolongados de producción.

Control de la Zona de Compresión y Dosificación

La monitorización de la temperatura se vuelve cada vez más crítica a medida que el HDPE avanza por las zonas de compresión y dosificación, donde ocurre la fusión completa y la homogeneización. Estas zonas suelen operar a temperaturas entre 190-220°C, asegurando la fusión completa del polímero sin provocar degradación térmica. La zona de compresión aumenta gradualmente la presión y la temperatura, completando así el proceso de fusión iniciado en la zona de alimentación. Un control preciso de la temperatura en esta región garantiza una calidad uniforme del fundido y unas propiedades del material consistentes.

Las temperaturas en la zona de dosificación influyen directamente en las características finales del producto al determinar la uniformidad del fundido y su historia térmica. Esta zona mantiene condiciones constantes de temperatura y presión, preparando el fundido homogéneo para la entrada en la matriz. Las variaciones de temperatura en la zona de dosificación pueden generar inconsistencias de calidad, variaciones dimensionales o defectos superficiales en los productos extruidos. El monitoreo continuo permite a los operadores detectar y corregir desviaciones de temperatura antes de que afecten la calidad del producto o causen interrupciones en la producción.

Impacto de la calidad en el monitoreo de temperatura

Preservación de propiedades mecánicas

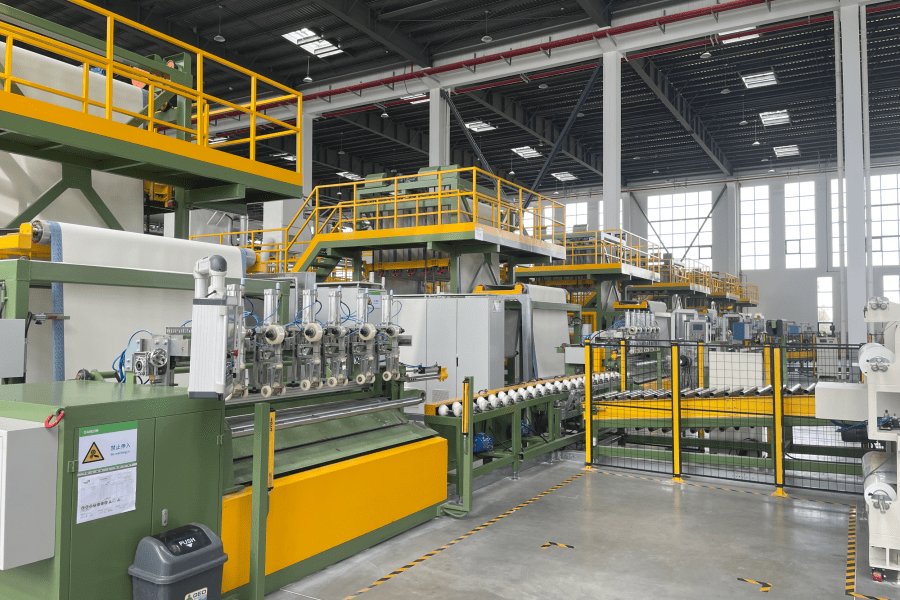

Mantener perfiles óptimos de temperatura durante todo el proceso Línea de producción de HDPE influye directamente en las propiedades mecánicas de los productos terminados. Temperaturas excesivas provocan la degradación molecular, reduciendo la resistencia a la tracción, la resistencia al impacto y la durabilidad general de los componentes de HDPE. Los sistemas de monitoreo de temperatura ayudan a los operadores a mantener condiciones de procesamiento que preservan el peso molecular y la cristalinidad del polímero, asegurando que los productos finales cumplan con los requisitos especificados de rendimiento mecánico.

La relación entre la temperatura de procesamiento y las propiedades del producto final va más allá de las características mecánicas e incluye la resistencia química y la resistencia al agrietamiento por esfuerzo ambiental. Un control adecuado de la temperatura evita la degradación térmica que podría comprometer estos atributos críticos de rendimiento. Las instalaciones de fabricación que implementan un monitoreo exhaustivo de la temperatura suelen lograr una calidad de producto más consistente y una reducción en las reclamaciones de garantía relacionadas con fallas prematuras o degradación del rendimiento.

Precisión dimensional y calidad de superficie

La uniformidad de temperatura a lo largo de la longitud del extrusor afecta significativamente la precisión dimensional y el acabado superficial de los productos extruidos de HDPE. Las variaciones de temperatura crean diferencias de densidad dentro del fundido, lo que provoca patrones de flujo irregulares e inconsistencias dimensionales en el producto final. Los sistemas de monitoreo que detectan y corrigen las variaciones de temperatura ayudan a mantener dimensiones de producto consistentes durante largas jornadas de producción, reduciendo el desperdicio y mejorando la eficiencia general del proceso de fabricación.

Los defectos de calidad superficial, como la piel de tiburón, la fractura por fusión o las líneas de matriz, suelen deberse a problemas de control de temperatura en el sistema de extrusión. Un monitoreo adecuado de la temperatura permite a los operadores identificar y abordar estos problemas antes de que causen fallos importantes de calidad o interrupciones en la producción. Los sistemas avanzados de monitoreo proporcionan retroalimentación en tiempo real que posibilita ajustes inmediatos del proceso, minimizando la producción de material fuera de especificación y manteniendo estándares consistentes de calidad superficial.

Tecnologías Avanzadas de Monitoreo e Implementación

Tecnología de Sensores y Estrategias de Colocación

Las operaciones modernas de extrusión de HDPE emplean diversas tecnologías de sensores para lograr un monitoreo integral de la temperatura en todas las zonas críticas del proceso. Los sensores de termopar proporcionan mediciones de temperatura confiables y precisas en múltiples ubicaciones del cilindro, ofreciendo retroalimentación en tiempo real para los sistemas de control de procesos. Los detectores de temperatura por resistencia (RTD) ofrecen una precisión y estabilidad superiores para aplicaciones que requieren un control de temperatura preciso, particularmente en zonas críticas donde pequeñas variaciones de temperatura afectan significativamente la calidad del producto.

La colocación estratégica de sensores garantiza una cobertura completa de todas las zonas críticas de temperatura, minimizando al mismo tiempo las interferencias con las operaciones normales. Múltiples sensores por zona proporcionan redundancia y una capacidad mejorada de monitoreo, permitiendo la detección de variaciones locales de temperatura que mediciones de un solo punto podrían pasar por alto. Los sistemas avanzados incorporan tecnologías de sensores inalámbricos que eliminan las complicaciones de cableado, a la vez que ofrecen una transmisión confiable de los datos de temperatura a los sistemas centrales de monitoreo.

Integración de Datos y Optimización de Procesos

La integración de los datos de monitoreo de temperatura con los sistemas de control general del proceso permite la optimización automatizada de las operaciones de extrusión de HDPE. El análisis avanzado de datos identifica patrones y tendencias en el comportamiento de la temperatura, facilitando estrategias de mantenimiento predictivo e iniciativas de optimización del proceso. Los algoritmos de aprendizaje automático analizan datos históricos de temperatura para predecir las condiciones óptimas de procesamiento según diferentes especificaciones de producto y grados de material, mejorando así la eficiencia general de la producción y la consistencia de la calidad.

Los datos de monitoreo en tiempo real de la temperatura permiten ajustes inmediatos del proceso que mantienen condiciones óptimas de procesamiento durante toda la producción. Los sistemas de control automatizados responden a desviaciones de temperatura más rápido que las intervenciones manuales, minimizando la producción de material fuera de especificación y reduciendo desperdicios. La integración con los sistemas de planificación de producción permite ajustes proactivos de los perfiles de temperatura al transitar entre diferentes especificaciones de producto o grados de material, asegurando transiciones suaves en la producción y una calidad de salida consistente.

Estrategias de resolución de problemas y optimización

Problemas comunes relacionados con la temperatura

Los sistemas de monitoreo de temperatura identifican frecuentemente problemas comunes de procesamiento que afectan la calidad y eficiencia en la producción de HDPE. Patrones de calentamiento irregulares a través de las zonas del cilindro generan desequilibrios de flujo que se manifiestan como variaciones dimensionales, defectos superficiales o inconsistencias en las propiedades mecánicas. La detección temprana mediante un monitoreo exhaustivo permite tomar acciones correctivas antes de que estos problemas deriven en fallos significativos de calidad o pérdidas en la producción.

La degradación térmica representa otro problema crítico detectado mediante un cuidadoso monitoreo de temperatura y análisis de tendencias. Aumentos graduales en las temperaturas de procesamiento con el tiempo pueden indicar desgaste del equipo, contaminación o cambios en las especificaciones del material que requieren atención. El monitoreo proactivo permite a los operadores identificar y abordar estos problemas antes de que comprometan la calidad del producto o causen daños al equipo, favoreciendo así la estabilidad prolongada de la producción y la confiabilidad del equipo.

Metodologías de Optimización

La optimización sistemática de la temperatura implica analizar datos históricos de producción para identificar perfiles óptimos de temperatura según los requisitos específicos del producto y las características del material. Las técnicas de control estadístico de procesos aplicadas a los datos de monitoreo de temperatura revelan las capacidades del proceso e identifican oportunidades de mejora. Las metodologías de diseño de experimentos ayudan a establecer ajustes óptimos de temperatura para nuevos productos o condiciones de procesamiento modificadas, reduciendo el tiempo de desarrollo y mejorando las tasas de calidad en el primer intento.

Los programas de mejora continua utilizan datos de monitoreo de temperatura para identificar oportunidades de eficiencia energética y optimizaciones en el procesamiento. El análisis del rendimiento del sistema de calefacción identifica posibles ahorros energéticos mediante un mejor aislamiento, elementos de calefacción más eficientes o estrategias optimizadas de control de temperatura. Estas iniciativas suelen resultar en una reducción de los costos operativos, manteniendo o mejorando los estándares de calidad del producto, lo que favorece la competitividad y rentabilidad general de la fabricación.

Preguntas frecuentes

¿Cuál es el rango de temperatura óptimo para el procesamiento por extrusión de HDPE?

Las temperaturas óptimas para la extrusión de HDPE suelen oscilar entre 160 °C en la zona de alimentación y 220 °C en la zona de dosificación, dependiendo del grado específico del material y de los requisitos del producto. Estas temperaturas garantizan una fusión completa evitando al mismo tiempo la degradación térmica, que podría comprometer las propiedades mecánicas. Diferentes grados de HDPE pueden requerir ajustes leves en la temperatura según el peso molecular y el contenido de aditivos.

¿Con qué frecuencia deben calibrarse los sensores de temperatura en los sistemas de producción de HDPE?

Los sensores de temperatura en los sistemas de producción de HDPE deben calibrarse cada seis meses o según las recomendaciones del fabricante para garantizar la precisión de las mediciones. Las zonas críticas del proceso pueden requerir una calibración más frecuente, especialmente en operaciones de alto volumen donde pequeñas variaciones de temperatura afectan significativamente la calidad del producto. La calibración regular mantiene la confiabilidad del control del proceso y respalda estándares consistentes de calidad del producto.

¿Cuáles son las consecuencias del control inadecuado de la temperatura en la extrusión de HDPE?

Un control inadecuado de la temperatura en la extrusión de HDPE puede provocar fusión incompleta, degradación térmica, variaciones dimensionales, defectos superficiales y propiedades mecánicas comprometidas. Estos problemas suelen manifestarse en tasas más altas de desperdicio, quejas de clientes y mayores costos de producción. Los sistemas adecuados de monitoreo y control de temperatura previenen estos problemas mientras favorecen una calidad de producto constante y una eficiencia en la fabricación.

¿Cómo contribuye el monitoreo de la temperatura a la eficiencia energética en la producción de HDPE?

El monitoreo de la temperatura permite optimizar el rendimiento del sistema de calentamiento, reduciendo el consumo de energía al mantener condiciones óptimas de procesamiento. Los datos del monitoreo en tiempo real ayudan a identificar oportunidades de ahorro energético mediante estrategias mejoradas de control de temperatura, un aislamiento más eficaz y un funcionamiento más eficiente de los elementos calefactores. Estas optimizaciones suelen traducirse en ahorros de costos significativos, al tiempo que apoyan las iniciativas de sostenibilidad ambiental.

Tabla de Contenido

- Fundamentos del Control de Temperatura en la Extrusión de HDPE

- Zonas Críticas de Temperatura y Sus Funciones

- Impacto de la calidad en el monitoreo de temperatura

- Tecnologías Avanzadas de Monitoreo e Implementación

- Estrategias de resolución de problemas y optimización

-

Preguntas frecuentes

- ¿Cuál es el rango de temperatura óptimo para el procesamiento por extrusión de HDPE?

- ¿Con qué frecuencia deben calibrarse los sensores de temperatura en los sistemas de producción de HDPE?

- ¿Cuáles son las consecuencias del control inadecuado de la temperatura en la extrusión de HDPE?

- ¿Cómo contribuye el monitoreo de la temperatura a la eficiencia energética en la producción de HDPE?