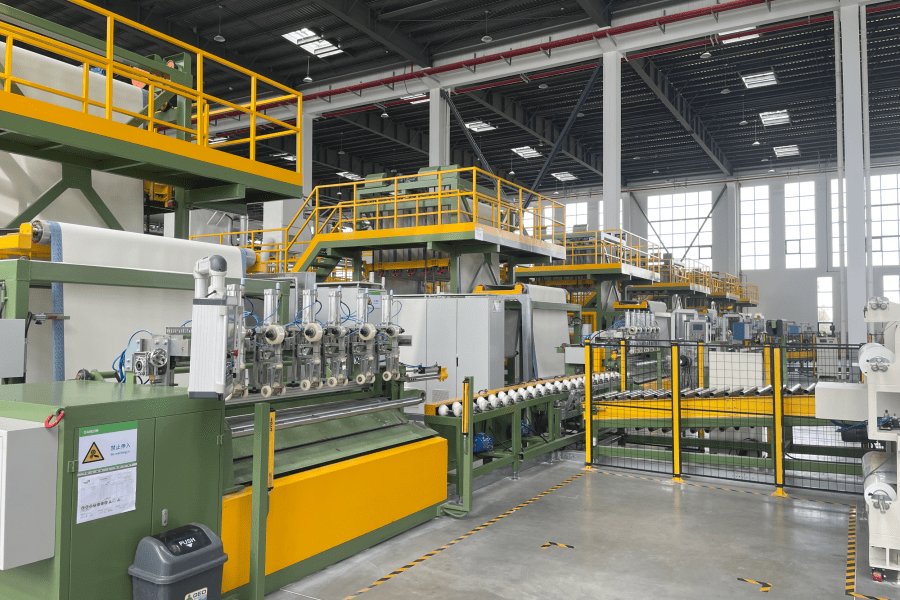

Pembuatan polietilen densitas tinggi (HDPE) menuntut pengendalian suhu yang presisi sepanjang proses ekstrusi untuk memastikan kualitas produk, konsistensi, dan efisiensi operasional. Pemantauan suhu pada ekstruder lini produksi HDPE menjadi dasar dalam menjaga kondisi pemrosesan yang optimal, mencegah degradasi material, serta mencapai spesifikasi produk yang diinginkan. Fasilitas manufaktur modern mengandalkan sistem pemantauan suhu yang canggih untuk mempertahankan keseimbangan halus antara masukan energi termal dan karakteristik aliran polimer. Memahami peran penting pengendalian suhu dalam pemrosesan HDPE memungkinkan produsen untuk mengoptimalkan parameter produksi dan meminimalkan cacat yang mahal.

Dasar-Dasar Pengendalian Suhu pada Ekstrusi HDPE

Struktur Molekuler dan Perilaku Termal

HDPE menunjukkan sifat termal yang unik yang secara langsung memengaruhi kemampuan olahnya selama proses ekstrusi. Struktur kristalin polimer ini memerlukan kisaran suhu tertentu untuk mencapai pelelehan yang sempurna tanpa degradasi termal. Ketika HDPE mencapai kisaran titik lelehnya sekitar 125-135°C, daerah kristalin mulai melunak dan mengalir, membentuk lelehan homogen yang diperlukan untuk ekstrusi yang sukses. Variasi suhu di luar kisaran optimal ini dapat menyebabkan pelelehan yang tidak sempurna, mengakibatkan hasil akhir permukaan yang buruk dan sifat mekanis yang menurun pada produk akhir.

Hubungan antara suhu dan viskositas dalam HDPE mengikuti pola yang dapat diprediksi, yang dimanfaatkan oleh operator berpengalaman untuk optimasi proses. Suhu yang lebih tinggi mengurangi viskositas lelehan, memudahkan aliran melalui konfigurasi die, tetapi berpotensi merusak integritas berat molekul. Sebaliknya, pemanasan yang tidak mencukupi menciptakan kondisi viskositas tinggi yang meningkatkan konsumsi energi dan dapat menyebabkan kesulitan dalam proses. Pemahaman terhadap karakteristik termal ini memungkinkan produsen menetapkan profil suhu yang tepat di berbagai zona ekstruder.

Mekanisme Perpindahan Panas dalam Ekstrusi

Perpindahan panas yang efektif dalam sistem ekstrusi HDPE melibatkan beberapa mekanisme yang bekerja secara bersamaan untuk mencapai distribusi suhu yang seragam. Perpindahan panas konduktif terjadi melalui kontak langsung antara permukaan barrel yang dipanaskan dan material polimer, sedangkan pemanasan gesekan yang dihasilkan oleh rotasi sekrup memberikan tambahan energi termal. Keseimbangan antara pemanasan eksternal dan pemanasan gesekan internal menentukan profil suhu keseluruhan sepanjang extruder.

Perpindahan panas konvektif di dalam polimer lebur membantu mendistribusikan energi termal secara merata di seluruh penampang lelehan. Desain sekrup dan kecepatan rotasi yang tepat meningkatkan efisiensi pencampuran, mendorong distribusi suhu yang konsisten serta menghilangkan kemungkinan titik panas yang dapat menyebabkan degradasi material. Sistem pemantauan harus memperhitungkan berbagai sumber panas ini untuk menjaga kondisi pemrosesan yang optimal sepanjang keseluruhan panjang ekstrusi.

Zona Suhu Kritis dan Fungsinya

Manajemen Suhu Zona Pengumpan

Zona pengumpan merupakan tahap awal di mana pelet HDPE padat masuk ke dalam ekstruder dan mulai berubah menjadi polimer cair. Pengendalian suhu pada zona ini berfokus pada pemanasan bertahap untuk mencegah pelelehan dini yang dapat menyebabkan masalah pengumpanan atau terbentuknya jembatan material. Suhu optimal pada zona pengumpan umumnya berkisar antara 160-180°C, memberikan energi termal yang cukup untuk memulai pelunakan sambil mempertahankan karakteristik aliran material yang diperlukan guna menjaga laju pengumpanan yang konsisten.

Memantau suhu zona pengumpanan membantu mengidentifikasi potensi masalah pengumpanan sebelum memengaruhi kualitas produksi atau laju produksi. Suhu yang terlalu tinggi di area ini dapat menyebabkan peleburan pelet di dalam hopper atau saluran pengumpan, yang mengakibatkan aliran material tidak stabil dan ketidakstabilan proses. Sebaliknya, pemanasan yang tidak memadai dapat menyebabkan pelelehan tidak sempurna di bagian hilir, menimbulkan masalah kualitas pada produk akhir. Pemantauan suhu secara rutin memungkinkan operator menjaga kondisi pengumpanan yang optimal selama proses produksi berlangsung lama.

Kontrol Zona Kompresi dan Metering

Pemantauan suhu menjadi semakin kritis saat HDPE melewati zona kompresi dan metering di mana pelelehan dan homogenisasi sempurna terjadi. Zona-zona ini biasanya beroperasi pada suhu antara 190-220°C, memastikan pelelehan polimer yang lengkap sekaligus menghindari degradasi termal. Zona kompresi secara bertahap meningkatkan tekanan dan suhu, menyelesaikan proses pelelehan yang dimulai di zona pengumpanan. Kontrol suhu yang presisi di wilayah ini memastikan kualitas lelehan yang seragam dan sifat material yang konsisten.

Suhu zona pengukuran secara langsung memengaruhi karakteristik produk akhir dengan menentukan keseragaman lelehan dan sejarah termal. Zona ini menjaga kondisi suhu dan tekanan yang konsisten, mempersiapkan lelehan homogen untuk masuk ke die. Variasi suhu pada zona pengukuran dapat menyebabkan ketidakkonsistenan kualitas, variasi dimensi, atau cacat permukaan pada produk ekstrusi. Pemantauan terus-menerus memungkinkan operator mendeteksi dan memperbaiki penyimpangan suhu sebelum hal tersebut memengaruhi kualitas produk atau menyebabkan gangguan produksi.

Dampak Pemantauan Suhu terhadap Kualitas

Pelestarian Sifat Mekanis

Menjaga profil suhu optimal di seluruh Jalur produksi hdpe secara langsung memengaruhi sifat mekanis dari produk jadi. Suhu yang berlebihan menyebabkan degradasi molekuler, mengurangi kekuatan tarik, ketahanan benturan, dan daya tahan keseluruhan komponen HDPE. Sistem pemantauan suhu membantu operator menjaga kondisi proses yang mempertahankan berat molekul polimer dan kristalinitas, memastikan produk akhir memenuhi persyaratan kinerja mekanis yang ditentukan.

Hubungan antara suhu proses dan sifat produk akhir meluas melampaui karakteristik mekanis, mencakup ketahanan kimia dan ketahanan retak akibat tegangan lingkungan. Pengendalian suhu yang tepat mencegah degradasi termal yang dapat merusak atribut kinerja penting ini. Fasilitas manufaktur yang menerapkan pemantauan suhu secara komprehensif biasanya mencapai kualitas produk yang lebih konsisten dan mengurangi klaim garansi terkait kegagalan dini atau penurunan kinerja.

Ketepatan Dimensi dan Kualitas Permukaan

Keseragaman suhu sepanjang panjang ekstruder sangat memengaruhi ketepatan dimensi dan hasil akhir permukaan produk HDPE yang diekstrusi. Variasi suhu menciptakan perbedaan kepadatan dalam lelehan, yang menyebabkan pola aliran tidak merata dan inkonsistensi dimensi pada produk akhir. Sistem pemantauan yang mendeteksi dan mengoreksi variasi suhu membantu menjaga konsistensi dimensi produk selama proses produksi yang berkepanjangan, mengurangi limbah, serta meningkatkan efisiensi manufaktur secara keseluruhan.

Cacat kualitas permukaan seperti shark skin, melt fracture, atau garis die sering kali disebabkan oleh masalah pengendalian suhu dalam sistem ekstrusi. Pemantauan suhu yang tepat memungkinkan operator mengidentifikasi dan menangani masalah ini sebelum menyebabkan masalah kualitas serius atau berhentinya produksi. Sistem pemantauan canggih memberikan umpan balik secara real-time yang memungkinkan penyesuaian proses segera, sehingga meminimalkan produksi material di luar spesifikasi dan menjaga standar kualitas permukaan yang konsisten.

Teknologi Pemantauan Canggih dan Implementasi

Teknologi Sensor dan Strategi Penempatan

Operasi ekstrusi HDPE modern menggunakan berbagai teknologi sensor untuk mencapai pemantauan suhu secara komprehensif di semua zona proses kritis. Sensor termokopel memberikan pengukuran suhu yang andal dan akurat pada berbagai lokasi barrel, menyediakan umpan balik waktu nyata bagi sistem kontrol proses. Detektor suhu hambatan (RTD) menawarkan akurasi dan stabilitas yang lebih tinggi untuk aplikasi yang memerlukan kontrol suhu presisi, terutama di zona kritis di mana variasi suhu kecil secara signifikan memengaruhi kualitas produk.

Penempatan sensor strategis memastikan cakupan menyeluruh terhadap semua zona suhu kritis sambil meminimalkan gangguan terhadap operasi normal. Beberapa sensor per zona memberikan redundansi dan kemampuan pemantauan yang ditingkatkan, memungkinkan deteksi variasi suhu lokal yang mungkin terlewat oleh pengukuran titik tunggal. Sistem canggih mengintegrasikan teknologi sensor nirkabel yang menghilangkan kompleksitas kabel sekaligus menyediakan transmisi data suhu yang andal ke sistem pemantauan pusat.

Integrasi Data dan Optimalisasi Proses

Integrasi data pemantauan suhu dengan sistem kontrol proses secara keseluruhan memungkinkan optimasi otomatis operasi ekstrusi HDPE. Analitik data canggih mengidentifikasi pola dan tren dalam perilaku suhu, mendukung strategi pemeliharaan prediktif serta inisiatif optimasi proses. Algoritma pembelajaran mesin menganalisis data suhu historis untuk memprediksi kondisi pemrosesan optimal untuk berbagai spesifikasi produk dan jenis material, sehingga meningkatkan efisiensi produksi secara keseluruhan dan konsistensi kualitas.

Data pemantauan suhu secara real-time mendukung penyesuaian proses segera yang menjaga kondisi pengolahan optimal selama jalannya produksi. Sistem kontrol otomatis merespons penyimpangan suhu lebih cepat daripada intervensi manual, meminimalkan produksi material di luar spesifikasi dan mengurangi limbah. Integrasi dengan sistem perencanaan produksi memungkinkan penyesuaian profil suhu secara proaktif saat beralih antar spesifikasi produk atau kelas material yang berbeda, memastikan transisi produksi yang lancar dan kualitas output yang konsisten.

Strategi Pemecahan Masalah dan Optimalisasi

Masalah Umum yang Terkait dengan Suhu

Sistem pemantauan suhu sering mengidentifikasi masalah pemrosesan umum yang memengaruhi kualitas dan efisiensi produksi HDPE. Pola pemanasan yang tidak merata di berbagai zona barrel menyebabkan ketidakseimbangan aliran yang muncul sebagai variasi dimensi, cacat permukaan, atau inkonsistensi sifat mekanis. Deteksi dini melalui pemantauan menyeluruh memungkinkan tindakan korektif sebelum masalah ini menyebabkan permasalahan kualitas yang signifikan atau kerugian produksi.

Dekomposisi termal merupakan masalah kritis lainnya yang terdeteksi melalui pemantauan suhu dan analisis tren yang cermat. Kenaikan bertahap suhu pemrosesan dari waktu ke waktu dapat mengindikasikan keausan peralatan, kontaminasi, atau perubahan spesifikasi material yang perlu ditindaklanjuti. Pemantauan proaktif memungkinkan operator untuk mengidentifikasi dan menangani masalah ini sebelum kualitas produk terganggu atau terjadi kerusakan peralatan, mendukung stabilitas produksi jangka panjang dan keandalan peralatan.

Metodologi Optimasi

Optimasi suhu secara sistematis melibatkan analisis data produksi historis untuk mengidentifikasi profil suhu optimal sesuai kebutuhan produk tertentu dan karakteristik material. Teknik pengendalian proses statistik yang diterapkan pada data pemantauan suhu mengungkapkan kemampuan proses serta mengidentifikasi peluang perbaikan. Metodologi perancangan eksperimen membantu menetapkan pengaturan suhu optimal untuk produk baru atau kondisi proses yang dimodifikasi, sehingga mempercepat waktu pengembangan dan meningkatkan tingkat kualitas pertama kali berhasil.

Program peningkatan berkelanjutan memanfaatkan data pemantauan suhu untuk mengidentifikasi peluang efisiensi energi dan optimalisasi proses. Analisis kinerja sistem pemanas mengungkap potensi penghematan energi melalui perbaikan insulasi, elemen pemanas yang lebih efisien, atau strategi pengendalian suhu yang dioptimalkan. Inisiatif-inisiatif ini sering kali menghasilkan penurunan biaya operasional sambil mempertahankan atau meningkatkan standar kualitas produk, mendukung daya saing dan profitabilitas manufaktur secara keseluruhan.

FAQ

Berapa kisaran suhu yang optimal untuk proses ekstrusi HDPE?

Suhu optimal untuk ekstrusi HDPE biasanya berkisar antara 160°C di zona pengumpanan hingga 220°C di zona pengukuran, tergantung pada jenis material dan kebutuhan produk tertentu. Suhu-suhu ini memastikan pelelehan yang sempurna sekaligus mencegah degradasi termal yang dapat merusak sifat mekanis. Jenis HDPE yang berbeda mungkin memerlukan penyesuaian suhu sedikit berdasarkan berat molekul dan kandungan aditif.

Seberapa sering sensor suhu harus dikalibrasi dalam sistem produksi HDPE?

Sensor suhu dalam sistem produksi HDPE harus dikalibrasi setiap enam bulan sekali atau sesuai rekomendasi pabrikan untuk memastikan akurasi pengukuran. Zona proses kritis mungkin memerlukan kalibrasi lebih sering, terutama dalam operasi berkapasitas tinggi di mana variasi suhu kecil secara signifikan memengaruhi kualitas produk. Kalibrasi rutin menjaga keandalan kontrol proses dan mendukung standar kualitas produk yang konsisten.

Apa konsekuensi dari kontrol suhu yang tidak memadai dalam ekstrusi HDPE?

Kontrol suhu yang tidak memadai dalam ekstrusi HDPE dapat menyebabkan pelelehan yang tidak sempurna, degradasi termal, variasi dimensi, cacat permukaan, dan penurunan sifat mekanis. Masalah-masalah ini sering muncul sebagai tingginya tingkat limbah, keluhan pelanggan, serta biaya produksi yang lebih tinggi. Sistem pemantauan dan kontrol suhu yang tepat dapat mencegah masalah-masalah tersebut sekaligus mendukung kualitas produk yang konsisten dan efisiensi manufaktur.

Bagaimana pemantauan suhu berkontribusi terhadap efisiensi energi dalam produksi HDPE?

Pemantauan suhu memungkinkan pengoptimalan kinerja sistem pemanas, mengurangi konsumsi energi sambil mempertahankan kondisi pemrosesan yang optimal. Data pemantauan waktu nyata membantu mengidentifikasi peluang penghematan energi melalui strategi kontrol suhu yang lebih baik, insulasi yang lebih efektif, serta operasi elemen pemanas yang lebih efisien. Pengoptimalan-pengoptimalan ini kerap menghasilkan penghematan biaya yang signifikan sekaligus mendukung inisiatif keberlanjutan lingkungan.