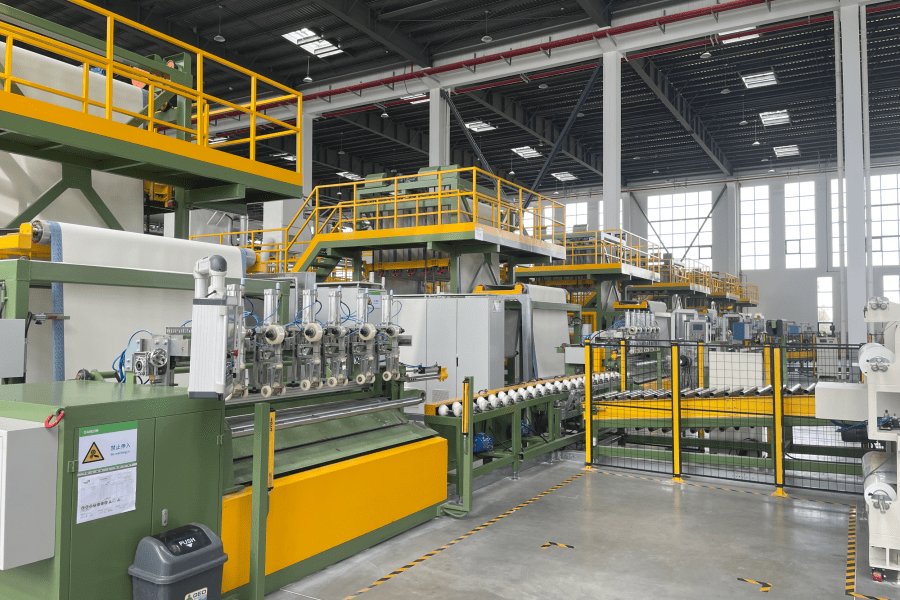

La fabrication du polyéthylène haute densité (HDPE) exige un contrôle précis de la température tout au long du processus d'extrusion afin de garantir la qualité du produit, sa régularité et l'efficacité opérationnelle. La surveillance de la température sur l'extrudeuse d'une ligne de production HDPE constitue le fondement pour maintenir des conditions de traitement optimales, prévenir la dégradation du matériau et atteindre les spécifications souhaitées. Les installations de fabrication modernes s'appuient sur des systèmes sophistiqués de surveillance thermique afin de maintenir l'équilibre délicat entre l'apport d'énergie thermique et les caractéristiques d'écoulement du polymère. Comprendre le rôle essentiel du contrôle thermique dans le traitement de l'HDPE permet aux fabricants d'optimiser leurs paramètres de production et de réduire les défauts coûteux.

Fondamentaux du contrôle thermique dans l'extrusion de HDPE

Structure moléculaire et comportement thermique

Le HDPE présente des propriétés thermiques uniques qui influencent directement sa transformabilité lors des opérations d'extrusion. La structure cristalline du polymère nécessite des plages de température spécifiques pour atteindre une fusion adéquate sans dégradation thermique. Lorsque le HDPE atteint sa plage de température de fusion d'environ 125-135 °C, les régions cristallines commencent à ramollir et à s'écouler, créant la masse homogène nécessaire à une extrusion réussie. Des variations de température au-delà de cette plage optimale peuvent entraîner une fusion incomplète, se traduisant par une mauvaise finition de surface et des propriétés mécaniques médiocres dans le produit final.

La relation entre la température et la viscosité dans le PEHD suit des schémas prévisibles que les opérateurs expérimentés exploitent pour optimiser le processus. Des températures plus élevées réduisent la viscosité du polymère fondu, facilitant l'écoulement à travers les filières, mais risquant de compromettre l'intégrité du poids moléculaire. Inversement, un chauffage insuffisant crée des conditions de haute viscosité qui augmentent la consommation d'énergie et peuvent provoquer des difficultés de mise en œuvre. La compréhension de ces caractéristiques thermiques permet aux fabricants d'établir des profils de température précis dans les différentes zones de l'extrudeuse.

Mécanismes de transfert thermique en extrusion

Le transfert thermique efficace dans les systèmes d'extrusion de PEHD implique plusieurs mécanismes agissant simultanément pour obtenir une répartition uniforme de la température. Le transfert thermique conductif se produit par contact direct entre les surfaces chauffées du fourreau et les matériaux polymères, tandis que le chauffage par friction généré par la rotation de la vis apporte une énergie thermique supplémentaire. L'équilibre entre le chauffage externe et le chauffage interne par friction détermine le profil de température global sur toute la longueur de l'extrudeuse.

Le transfert thermique convectif au sein du polymère fondu contribue à répartir uniformément l'énergie thermique sur toute la section du bain de fusion. Une conception adéquate de la vis et des vitesses de rotation appropriées améliorent l'efficacité du mélange, favorisant une distribution homogène de la température et éliminant les points chauds potentiels qui pourraient entraîner une dégradation du matériau. Les systèmes de surveillance doivent tenir compte de ces différentes sources de chaleur afin de maintenir des conditions de traitement optimales sur toute la longueur d'extrusion.

Zones de température critiques et leurs fonctions

Gestion de la température dans la zone d'alimentation

La zone d'alimentation représente la phase initiale où les granulés de PEHD sous forme solide pénètrent dans l'extrudeuse et commencent leur transformation en polymère fondu. Le contrôle de la température dans cette zone vise un chauffage progressif afin d'éviter une fusion prématurée qui pourrait entraîner des problèmes d'alimentation ou un pontage du matériau. Les températures optimales dans la zone d'alimentation se situent généralement entre 160 et 180 °C, fournissant ainsi une énergie thermique suffisante pour amorcer l'adoucissement tout en maintenant les caractéristiques d'écoulement nécessaires à un débit d'alimentation constant.

Surveiller les températures dans la zone d'alimentation permet d'identifier d'éventuels problèmes d'alimentation avant qu'ils n'affectent la qualité de la production ou le débit. Des températures excessives dans cette zone peuvent provoquer la fusion des granulés dans le silo ou le conduit d'alimentation, entraînant une circulation irrégulière du matériau et des instabilités lors du traitement. Inversement, un chauffage insuffisant peut entraîner une fusion incomplète en aval, créant des problèmes de qualité dans le produit final. Une surveillance régulière de la température permet aux opérateurs de maintenir des conditions d'alimentation optimales tout au long de longues périodes de production.

Contrôle des zones de compression et de dosage

La surveillance de la température devient de plus en plus critique lorsque le PEHD progresse à travers les zones de compression et de dosage où s'effectuent la fusion complète et l'homogénéisation. Ces zones fonctionnent généralement à des températures comprises entre 190 et 220 °C, assurant ainsi la fusion totale du polymère tout en évitant la dégradation thermique. La zone de compression augmente progressivement la pression et la température, achevant ainsi le processus de fusion initié dans la zone d'alimentation. Un contrôle précis de la température dans cette région garantit une qualité uniforme du matériau fondu et des propriétés matérielles constantes.

Les températures dans la zone de dosage influencent directement les caractéristiques du produit final en déterminant l'uniformité de la fusion et l'historique thermique. Cette zone maintient des conditions constantes de température et de pression, préparant ainsi la matière fondue homogène avant son entrée dans la filière. Des variations de température dans la zone de dosage peuvent entraîner des incohérences de qualité, des variations dimensionnelles ou des défauts de surface sur les produits extrudés. Une surveillance continue permet aux opérateurs de détecter et de corriger les écarts de température avant qu'ils n'affectent la qualité du produit ou provoquent des perturbations en production.

Impact qualité du suivi de la température

Préservation des propriétés mécaniques

Maintien de profils de température optimaux tout au long du processus Ligne de production en HDPE influe directement sur les propriétés mécaniques des produits finis. Des températures excessives provoquent une dégradation moléculaire, réduisant la résistance à la traction, la résistance aux chocs et la durabilité globale des composants en HDPE. Les systèmes de surveillance de la température aident les opérateurs à maintenir des conditions de transformation qui préservent le poids moléculaire et la cristallinité du polymère, garantissant ainsi que les produits finaux répondent aux exigences spécifiées en matière de performance mécanique.

La relation entre la température de transformation et les propriétés du produit final s'étend au-delà des caractéristiques mécaniques pour inclure la résistance chimique et la résistance aux fissures sous contrainte environnementale. Un contrôle adéquat de la température empêche la dégradation thermique pouvant compromettre ces attributs critiques de performance. Les installations de fabrication qui mettent en œuvre une surveillance complète de la température parviennent généralement à une qualité de produit plus constante et à une réduction des réclamations sous garantie liées à une défaillance prématurée ou à une dégradation des performances.

Précision dimensionnelle et qualité de surface

L'uniformité de la température sur toute la longueur de l'extrudeuse influence considérablement la précision dimensionnelle et la finition de surface des produits en HDPE extrudés. Les variations de température créent des différences de densité au sein du mélange fondu, entraînant des profils d'écoulement irréguliers et des incohérences dimensionnelles dans le produit final. Les systèmes de surveillance capables de détecter et de corriger ces variations de température permettent de maintenir des dimensions de produit constantes tout au long de longues séries de production, réduisant ainsi les déchets et améliorant l'efficacité globale de la fabrication.

Les défauts de qualité de surface, tels que la peau de requin, la rupture de fusion ou les lignes de filière, sont souvent dus à des problèmes de contrôle de la température dans le système d'extrusion. Une surveillance adéquate de la température permet aux opérateurs d'identifier et de corriger ces problèmes avant qu'ils ne provoquent des défauts importants de qualité ou des arrêts de production. Les systèmes de surveillance avancés fournissent une rétroaction en temps réel qui autorise des ajustements immédiats du processus, minimisant ainsi la production de matériaux hors spécifications et garantissant un niveau constant de qualité de surface.

Technologies de surveillance avancées et mise en œuvre

Technologie des capteurs et stratégies de placement

Les opérations modernes d'extrusion en HDPE utilisent diverses technologies de capteurs pour assurer une surveillance complète de la température dans toutes les zones critiques du processus. Les capteurs thermocouples fournissent des mesures de température fiables et précises à plusieurs emplacements du baril, offrant une rétroaction en temps réel aux systèmes de contrôle du processus. Les détecteurs de température à résistance (RTD) offrent une précision et une stabilité supérieures pour les applications nécessitant un contrôle précis de la température, en particulier dans les zones critiques où de petites variations de température ont un impact significatif sur la qualité du produit.

Un placement stratégique des capteurs assure une couverture complète de toutes les zones critiques de température tout en minimisant les interférences avec les opérations normales. Plusieurs capteurs par zone assurent une redondance et une capacité de surveillance améliorée, permettant la détection de variations localisées de température que des mesures en un seul point pourraient manquer. Les systèmes avancés intègrent des technologies de capteurs sans fil qui éliminent les complications liées au câblage tout en assurant une transmission fiable des données de température vers les systèmes centraux de surveillance.

Intégration des données et optimisation des processus

L'intégration des données de surveillance de la température avec les systèmes de contrôle global du processus permet d'optimiser automatiquement les opérations d'extrusion du PEHD. L'analyse avancée des données identifie les schémas et tendances du comportement thermique, facilitant ainsi la mise en œuvre de stratégies de maintenance prédictive et d'initiatives d'optimisation du processus. Des algorithmes d'apprentissage automatique analysent les données historiques de température afin de prédire les conditions de traitement optimales pour différentes spécifications de produits et qualités de matériaux, améliorant ainsi l'efficacité globale de la production et la régularité de la qualité.

Les données de surveillance en temps réel de la température permettent des ajustements immédiats du processus afin de maintenir des conditions optimales tout au long des cycles de production. Les systèmes de contrôle automatisés réagissent aux écarts de température plus rapidement qu'une intervention manuelle, minimisant ainsi la production de matériau hors spécifications et réduisant les déchets. L'intégration avec les systèmes de planification de production permet d'ajuster proactivement les profils de température lors des transitions entre différentes spécifications de produit ou qualités de matériau, assurant des changements de production fluides et une qualité constante en sortie.

Stratégies de dépannage et d'optimisation

Problèmes courants liés à la température

Les systèmes de surveillance de la température détectent fréquemment des problèmes de transformation courants qui affectent la qualité et l'efficacité de la production de PEHD. Des profils de chauffage inégaux entre les zones du baril créent des déséquilibres d'écoulement qui se traduisent par des variations dimensionnelles, des défauts de surface ou des incohérences dans les propriétés mécaniques. Une détection précoce grâce à une surveillance complète permet de prendre des mesures correctives avant que ces problèmes n'entraînent des défauts de qualité importants ou des pertes de production.

La dégradation thermique représente un autre problème critique détecté grâce à une surveillance minutieuse de la température et à une analyse des tendances. Une augmentation progressive des températures de transformation au fil du temps peut indiquer une usure de l'équipement, une contamination ou des changements dans les spécifications du matériau nécessitant une intervention. Une surveillance proactive permet aux opérateurs d'identifier et de résoudre ces problèmes avant qu'ils n'affectent la qualité du produit ou n'endommagent l'équipement, contribuant ainsi à la stabilité à long terme de la production et à la fiabilité des équipements.

Méthodologies d'optimisation

L'optimisation systématique de la température consiste à analyser les données historiques de production afin d'identifier les profils de température optimaux en fonction des exigences spécifiques des produits et des caractéristiques des matériaux. Les techniques de maîtrise statistique des processus appliquées aux données de surveillance de la température révèlent les capacités du processus et permettent d'identifier des axes d'amélioration. Les méthodologies de planification des expériences aident à déterminer les réglages optimaux de température pour de nouveaux produits ou des conditions de traitement modifiées, réduisant ainsi le temps de développement et améliorant les taux de qualité initiale.

Les programmes d'amélioration continue utilisent les données de surveillance de la température pour identifier des opportunités d'efficacité énergétique et d'optimisation des procédés. L'analyse des performances des systèmes de chauffage permet d'identifier des économies d'énergie potentielles grâce à une meilleure isolation, des éléments chauffants plus efficaces ou des stratégies de régulation de température optimisées. Ces initiatives entraînent souvent une réduction des coûts d'exploitation tout en maintenant ou en améliorant les normes de qualité des produits, soutenant ainsi la compétitivité et la rentabilité globales de la fabrication.

FAQ

Quelle est la plage de température optimale pour le traitement par extrusion du HDPE ?

Les températures optimales pour l'extrusion du HDPE se situent généralement entre 160 °C dans la zone d'alimentation et 220 °C dans la zone de dosage, selon le grade spécifique du matériau et les exigences du produit. Ces températures garantissent une fusion complète tout en évitant la dégradation thermique, qui pourrait compromettre les propriétés mécaniques. Différents grades de HDPE peuvent nécessiter des ajustements de température légèrement différents en fonction de la masse moléculaire et de la teneur en additifs.

À quelle fréquence les capteurs de température doivent-ils être étalonnés dans les systèmes de production de PEHD ?

Les capteurs de température dans les systèmes de production de PEHD doivent être étalonnés tous les six mois ou conformément aux recommandations du fabricant afin de garantir la précision des mesures. Les zones critiques du procédé peuvent nécessiter un étalonnage plus fréquent, notamment dans les opérations à haut volume où de légères variations de température ont un impact significatif sur la qualité du produit. Un étalonnage régulier maintient la fiabilité du contrôle du procédé et soutient des normes de qualité de produit constantes.

Quelles sont les conséquences d'un contrôle inadéquat de la température dans l'extrusion de PEHD ?

Un contrôle inadéquat de la température lors de l'extrusion du HDPE peut entraîner une fusion incomplète, une dégradation thermique, des variations dimensionnelles, des défauts de surface et une détérioration des propriétés mécaniques. Ces problèmes se traduisent souvent par un taux de rebut accru, des réclamations clients et des coûts de production plus élevés. Des systèmes appropriés de surveillance et de contrôle de la température permettent d'éviter ces problèmes tout en assurant une qualité de produit constante et une efficacité manufacturière.

Comment la surveillance de la température contribue-t-elle à l'efficacité énergétique dans la production de HDPE ?

La surveillance de la température permet d'optimiser le fonctionnement des systèmes de chauffage, réduisant ainsi la consommation d'énergie tout en maintenant des conditions de traitement optimales. Les données de surveillance en temps réel aident à identifier des opportunités d'économies d'énergie grâce à de meilleures stratégies de contrôle de température, une isolation améliorée et un fonctionnement plus efficace des éléments chauffants. Ces optimisations entraînent souvent des économies de coûts significatives tout en soutenant les initiatives de durabilité environnementale.

Table des Matières

- Fondamentaux du contrôle thermique dans l'extrusion de HDPE

- Zones de température critiques et leurs fonctions

- Impact qualité du suivi de la température

- Technologies de surveillance avancées et mise en œuvre

- Stratégies de dépannage et d'optimisation

-

FAQ

- Quelle est la plage de température optimale pour le traitement par extrusion du HDPE ?

- À quelle fréquence les capteurs de température doivent-ils être étalonnés dans les systèmes de production de PEHD ?

- Quelles sont les conséquences d'un contrôle inadéquat de la température dans l'extrusion de PEHD ?

- Comment la surveillance de la température contribue-t-elle à l'efficacité énergétique dans la production de HDPE ?