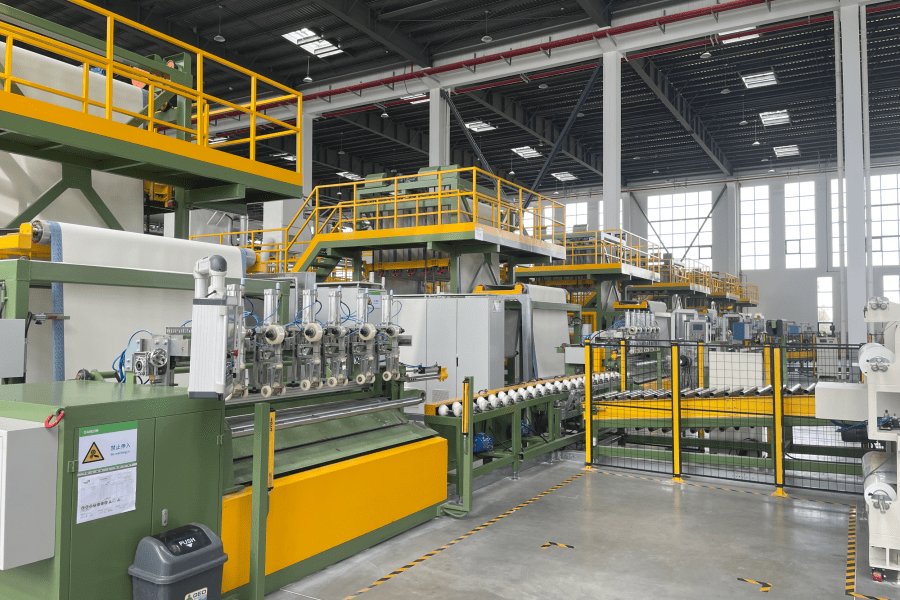

उच्च-घनत्व पॉलीएथिलीन (HDPE) निर्माण में उत्पाद की गुणवत्ता, स्थिरता और संचालन दक्षता सुनिश्चित करने के लिए निर्वहन प्रक्रिया के दौरान सटीक तापमान नियंत्रण की आवश्यकता होती है। HDPE उत्पादन लाइन एक्सट्रूडर में तापमान की निगरानी इष्टतम प्रसंस्करण स्थितियों को बनाए रखने, सामग्री के क्षरण को रोकने और वांछित उत्पाद विनिर्देशों को प्राप्त करने का आधार प्रदान करती है। आधुनिक निर्माण सुविधाएँ तापीय ऊर्जा निवेश और पॉलिमर प्रवाह विशेषताओं के बीच नाजुक संतुलन बनाए रखने के लिए परिष्कृत तापमान निगरानी प्रणालियों पर निर्भर करती हैं। HDPE प्रसंस्करण में तापमान नियंत्रण की महत्वपूर्ण भूमिका को समझने से निर्माताओं को अपने उत्पादन मापदंडों को अनुकूलित करने और महंगी खामियों को कम करने में सक्षम बनाया जाता है।

HDPE निर्वहन तापमान नियंत्रण के मूल सिद्धांत

आण्विक संरचना और तापीय व्यवहार

एचडीपीई में अद्वितीय ऊष्मीय गुण होते हैं जो सीधे एक्सट्रूज़न प्रक्रियाओं के दौरान इसकी प्रसंस्करण क्षमता को प्रभावित करते हैं। बहुलक की क्रिस्टलीय संरचना को उचित तापमान सीमा की आवश्यकता होती है ताकि ऊष्मीय विघटन के बिना उचित गलन प्राप्त किया जा सके। जब एचडीपीई लगभग 125-135°C के गलनांक पर पहुँचता है, तो क्रिस्टलीय क्षेत्र नरम होने और प्रवाहित होने लगते हैं, जिससे सफल एक्सट्रूज़न के लिए आवश्यक समरूप गलित द्रव्यमान बनता है। इस इष्टतम सीमा से परे तापमान में भिन्नता अपूर्ण गलन का कारण बन सकती है, जिसके परिणामस्वरूप अंतिम उत्पाद में सतह की समाप्ति खराब और यांत्रिक गुण कमजोर हो सकते हैं।

एचडीपीई में तापमान और श्यानता के बीच संबंध एक पूर्वानुमेय पैटर्न का अनुसरण करता है, जिसका उपयोग अनुभवी ऑपरेटर प्रक्रिया अनुकूलन के लिए करते हैं। उच्च तापमान से गलित श्यानता कम हो जाती है, जिससे डाइ कॉन्फ़िगरेशन के माध्यम से प्रवाह करना आसान हो जाता है, लेकिन संभवतः आणविक भार की अखंडता को नुकसान पहुँच सकता है। इसके विपरीत, अपर्याप्त तापन से उच्च-श्यानता की स्थिति उत्पन्न होती है, जिससे ऊर्जा की खपत बढ़ जाती है और प्रसंस्करण में कठिनाइयाँ उत्पन्न हो सकती हैं। इन तापीय विशेषताओं को समझने से निर्माताओं को विभिन्न एक्सट्रूडर क्षेत्रों में सटीक तापमान प्रोफ़ाइल स्थापित करने में सक्षम बनाता है।

एक्सट्रूज़न में ऊष्मा स्थानांतरण तंत्र

HDPE एक्सट्रूज़न प्रणालियों के भीतर प्रभावी ऊष्मा स्थानांतरण एकसमान तापमान वितरण प्राप्त करने के लिए एक साथ कार्य करने वाले कई तंत्रों को शामिल करता है। सीधे संपर्क के माध्यम से गर्म बैरल सतहों और बहुलक सामग्री के बीच चालकता ऊष्मा स्थानांतरण होता है, जबकि स्क्रू के घूर्णन से उत्पन्न घर्षण ऊष्मा अतिरिक्त तापीय ऊर्जा प्रदान करती है। बाह्य तापन और आंतरिक घर्षण तापन के बीच संतुलन एक्सट्रूडर की लंबाई भर में समग्र तापमान प्रोफ़ाइल निर्धारित करता है।

पिघले हुए बहुलक के भीतर संवहन द्वारा ऊष्मा स्थानांतरण पिघले हुए अनुप्रस्थ काट में तापीय ऊर्जा को समान रूप से वितरित करने में मदद करता है। उचित स्क्रू डिज़ाइन और घूर्णन गति मिश्रण दक्षता को बढ़ाती है, जिससे स्थिर तापमान वितरण को बढ़ावा मिलता है और सामग्री के अपघटन का कारण बन सकने वाले संभावित गर्म स्थलों को खत्म किया जा सकता है। पूरे एक्सट्रूज़न लंबाई में इष्टतम प्रसंस्करण स्थितियों को बनाए रखने के लिए निगरानी प्रणालियों को इन विभिन्न ऊष्मा स्रोतों को ध्यान में रखना चाहिए।

महत्वपूर्ण तापमान क्षेत्र और उनके कार्य

फीड ज़ोन तापमान प्रबंधन

फीड ज़ोन वह प्रारंभिक चरण है जहाँ ठोस HDPE गोलियाँ एक्सट्रूडर में प्रवेश करती हैं और पिघले हुए पॉलिमर में रूपांतरण की प्रक्रिया शुरू करती हैं। इस ज़ोन में तापमान नियंत्रण धीमे गर्म करने पर केंद्रित होता है, ताकि पहले से पिघलना न हो, जिससे फीडिंग की समस्या या सामग्री के पुल (ब्रिजिंग) बनने की संभावना हो सकती है। आदर्श फीड ज़ोन तापमान आमतौर पर 160-180°C के बीच होता है, जो मुलायम होना शुरू करने के लिए पर्याप्त ऊष्मीय ऊर्जा प्रदान करता है, साथ ही स्थिर फीडिंग दर के लिए आवश्यक सामग्री प्रवाह विशेषताओं को बनाए रखता है।

फीड क्षेत्र के तापमान की निगरानी करने से उत्पादन की गुणवत्ता या उत्पादन दर पर प्रभाव पड़ने से पहले ही संभावित फीडिंग समस्याओं की पहचान करने में मदद मिलती है। इस क्षेत्र में अत्यधिक तापमान हॉपर या फीड गले में पेलेट के संगलन का कारण बन सकता है, जिससे सामग्री के प्रवाह में अनियमितता और प्रसंस्करण में अस्थिरता आ सकती है। इसके विपरीत, अपर्याप्त तापन डाउनस्ट्रीम में अपूर्ण पिघलाव का कारण बन सकता है, जिससे अंतिम उत्पाद में गुणवत्ता संबंधी समस्याएं उत्पन्न हो सकती हैं। नियमित तापमान निगरानी ऑपरेटरों को लंबी उत्पादन अवधि के दौरान आदर्श फीडिंग स्थितियों को बनाए रखने में सक्षम बनाती है।

संपीड़न और मीटरिंग क्षेत्र नियंत्रण

जब एचडीपीई संपीड़न और मीटरिंग क्षेत्रों से गुजरता है, जहां पूर्ण पिघलन और समांगीकरण होता है, तो तापमान निगरानी बेहद महत्वपूर्ण हो जाती है। ये क्षेत्र आमतौर पर 190-220°C के तापमान के बीच काम करते हैं, जिससे पॉलिमर का पूर्ण पिघलन सुनिश्चित होता है और तापीय अपघटन से बचा जा सकता है। संपीड़न क्षेत्र धीरे-धीरे दबाव और तापमान में वृद्धि करता है, जो फीड क्षेत्र में शुरू हुई पिघलन प्रक्रिया को पूरा करता है। इस क्षेत्र में सटीक तापमान नियंत्रण पिघल की एकरूप गुणवत्ता और स्थिर सामग्री गुणों को सुनिश्चित करता है।

मीटरिंग क्षेत्र के तापमान सीधे अंतिम उत्पाद की विशेषताओं को प्रभावित करते हैं, क्योंकि यह गलन समांगता और ऊष्मीय इतिहास निर्धारित करते हैं। यह क्षेत्र स्थिर तापमान और दबाव की स्थिति बनाए रखता है, जो डाई में प्रवेश के लिए समरूप गलन की तैयारी करता है। मीटरिंग क्षेत्र में तापमान में भिन्नता एक्सट्रूडेड उत्पादों में गुणवत्ता में असंगति, आयामी भिन्नताएँ या सतह दोष उत्पन्न कर सकती है। निरंतर निगरानी ऑपरेटरों को तापमान विचलन का पता लगाने और उन्हें उत्पाद गुणवत्ता को प्रभावित करने या उत्पादन में बाधा उत्पन्न करने से पहले सुधारने में सक्षम बनाती है।

तापमान निगरानी का गुणवत्ता पर प्रभाव

यांत्रिक गुण संरक्षण

पूरे दौरान इष्टतम तापमान प्रोफ़ाइल बनाए रखना एचडीपीई उत्पादन लाइन सीधे तौर पर तैयार उत्पादों के यांत्रिक गुणों को प्रभावित करता है। अत्यधिक तापमान के कारण आण्विक अपघटन होता है, जिससे एचडीपीई (HDPE) घटकों की तन्य शक्ति, प्रभाव प्रतिरोध और समग्र स्थायित्व में कमी आती है। तापमान निगरानी प्रणाली ऑपरेटरों को ऐसी प्रसंस्करण स्थितियों को बनाए रखने में मदद करती है जो बहुलक के आण्विक भार और क्रिस्टलीयता को संरक्षित रखती हैं, जिससे यह सुनिश्चित होता है कि अंतिम उत्पाद निर्दिष्ट यांत्रिक प्रदर्शन आवश्यकताओं को पूरा करते हैं।

प्रसंस्करण तापमान और अंतिम उत्पाद गुणों के बीच संबंध केवल यांत्रिक विशेषताओं तक ही सीमित नहीं है, बल्कि इसमें रासायनिक प्रतिरोध और पर्यावरणीय तनाव विभाजन प्रतिरोध भी शामिल है। उचित तापमान नियंत्रण उष्मीय अपघटन को रोकता है जो इन महत्वपूर्ण प्रदर्शन विशेषताओं को कमजोर कर सकता है। विनिर्माण सुविधाएं जो व्यापक तापमान निगरानी लागू करती हैं, आमतौर पर अधिक सुसंगत उत्पाद गुणवत्ता प्राप्त करती हैं और समय से पहले विफलता या प्रदर्शन गिरावट से संबंधित वारंटी दावों में कमी आती है।

आयामी सटीकता और सतह की गुणवत्ता

एक्सट्रूडर की लंबाई भर में तापमान की एकसमानता एक्सट्रूडेड HDPE उत्पादों की आयामी शुद्धता और सतह के निष्पादन को लेकर महत्वपूर्ण प्रभाव डालती है। तापमान में भिन्नता पिघले हुए पदार्थ के अंदर घनत्व में अंतर पैदा करती है, जिसके परिणामस्वरूप अंतिम उत्पाद में असमान प्रवाह पैटर्न और आयामी असंगति होती है। ऐसी निगरानी प्रणाली जो तापमान में भिन्नता का पता लगाती है और उसे सुधारती है, लंबी उत्पादन अवधि के दौरान उत्पाद के आयामों को स्थिर रखने में मदद करती है, जिससे अपशिष्ट कम होता है और समग्र विनिर्माण दक्षता में सुधार होता है।

शार्क स्किन, मेल्ट फ्रैक्चर या डाई लाइन्स जैसी सतह की गुणवत्ता में दोष अक्सर एक्सट्रूज़न प्रणाली के भीतर तापमान नियंत्रण से संबंधित समस्याओं के कारण होते हैं। उचित तापमान निगरानी ऑपरेटरों को इन समस्याओं की पहचान करने और गंभीर गुणवत्ता समस्याओं या उत्पादन बंदी के परिणामस्वरूप होने से पहले उन्हें दूर करने में सक्षम बनाती है। उन्नत निगरानी प्रणाली वास्तविक समय में प्रतिक्रिया प्रदान करती है जिससे त्वरित प्रक्रिया समायोजन की अनुमति मिलती है, गलत विशिष्टता वाली सामग्री के उत्पादन को न्यूनतम करना और सतह की गुणवत्ता के मानकों को बनाए रखना।

उन्नत निगरानी प्रौद्योगिकियाँ और कार्यान्वयन

सेंसर प्रौद्योगिकी और स्थापना रणनीतियाँ

आधुनिक एचडीपीई निष्कासन प्रक्रियाओं में सभी महत्वपूर्ण प्रक्रिया क्षेत्रों में तापमान निगरानी को प्राप्त करने के लिए विभिन्न सेंसर तकनीकों का उपयोग किया जाता है। थर्मोकपल सेंसर बैरल के कई स्थानों पर विश्वसनीय और सटीक तापमान माप प्रदान करते हैं, जो प्रक्रिया नियंत्रण प्रणालियों के लिए वास्तविक समय में प्रतिक्रिया देते हैं। प्रतिरोध तापमान संसूचक (आरटीडी) उन अनुप्रयोगों के लिए उत्कृष्ट सटीकता और स्थिरता प्रदान करते हैं जिनमें सटीक तापमान नियंत्रण की आवश्यकता होती है, विशेष रूप से उन महत्वपूर्ण क्षेत्रों में जहां छोटे तापमान परिवर्तन उत्पाद की गुणवत्ता को गंभीर रूप से प्रभावित करते हैं।

रणनीतिक सेंसर स्थापना से सभी महत्वपूर्ण तापमान क्षेत्रों की व्यापक कवरेज सुनिश्चित होती है, जबकि सामान्य संचालन में हस्तक्षेप को न्यूनतम किया जाता है। प्रत्येक क्षेत्र में एकाधिक सेंसर अतिरिक्तता और बेहतर निगरानी क्षमता प्रदान करते हैं, जिससे ऐसे स्थानीय तापमान परिवर्तनों का पता लगाया जा सके जिन्हें एकल-बिंदु मापन में छोड़ दिया जा सकता है। उन्नत प्रणालियों में वायरलेस सेंसर तकनीक शामिल होती है जो वायरिंग की जटिलताओं को खत्म कर देती है और केंद्रीय निगरानी प्रणालियों को विश्वसनीय तापमान डेटा संचारित करने में सक्षम बनाती है।

डेटा एकीकरण और प्रक्रिया अनुकूलन

तापमान निगरानी के डेटा का समग्र प्रक्रिया नियंत्रण प्रणालियों के साथ एकीकरण एचडीपीई उत्पादन प्रक्रियाओं के स्वचालित अनुकूलन को सक्षम करता है। उन्नत डेटा विश्लेषण तापमान व्यवहार में पैटर्न और रुझानों की पहचान करते हैं, जिससे पूर्वानुमान रखरखाव रणनीतियों और प्रक्रिया अनुकूलन पहल को सुगम बनाया जा सकता है। मशीन लर्निंग एल्गोरिदम विभिन्न उत्पाद विनिर्देशों और सामग्री ग्रेड के लिए इष्टतम प्रसंस्करण स्थितियों की भविष्यवाणी करने के लिए ऐतिहासिक तापमान डेटा का विश्लेषण करते हैं, जिससे समग्र उत्पादन दक्षता और गुणवत्ता स्थिरता में सुधार होता है।

वास्तविक समय में तापमान मॉनिटरिंग डेटा त्वरित प्रक्रिया समायोजन का समर्थन करता है, जिससे उत्पादन चक्र के दौरान इष्टतम प्रसंस्करण स्थितियां बनी रहती हैं। स्वचालित नियंत्रण प्रणाली मैनुअल हस्तक्षेप की तुलना में तापमान विचलनों पर तेजी से प्रतिक्रिया करती है, गैर-विशिष्ट सामग्री के उत्पादन को कम से कम करती है और अपशिष्ट को कम करती है। उत्पादन योजना प्रणालियों के साथ एकीकरण अलग-अलग उत्पाद विशिष्टताओं या सामग्री ग्रेड के बीच संक्रमण के समय सक्रिय तापमान प्रोफ़ाइल समायोजन को सक्षम करता है, जिससे सुगम उत्पादन संक्रमण और सुसंगत गुणवत्ता आउटपुट सुनिश्चित होता है।

समस्या निवारण और अनुकूलन रणनीतियां

तापमान से संबंधित सामान्य समस्याएं

तापमान निगरानी प्रणालियाँ अक्सर सामान्य प्रसंस्करण समस्याओं की पहचान करती हैं जो एचडीपीई उत्पादन की गुणवत्ता और दक्षता को प्रभावित करती हैं। बैरल के क्षेत्रों में असमान तापन पैटर्न प्रवाह असंतुलन पैदा करते हैं, जिनके परिणामस्वरूप आयामी भिन्नताएँ, सतह दोष या यांत्रिक गुणों में असंगति दिखाई देती है। व्यापक निगरानी के माध्यम से समस्याओं का शीघ्र पता लगाने से इन समस्याओं के गंभीर गुणवत्ता समस्याओं या उत्पादन नुकसान में बदलने से पहले सुधारात्मक कार्रवाई करने में सहायता मिलती है।

थर्मल अपक्षय एक अन्य महत्वपूर्ण समस्या है जिसका पता निगरानी और प्रवृत्ति विश्लेषण के माध्यम से लगाया जाता है। समय के साथ प्रसंस्करण तापमान में धीमी वृद्धि उपकरण में घिसावट, दूषण या सामग्री विशिष्टता में परिवर्तन का संकेत दे सकती है जिसकी ध्यान देने की आवश्यकता होती है। प्रो-एक्टिव निगरानी ऑपरेटरों को उत्पाद गुणवत्ता को नुकसान पहुँचने या उपकरण क्षति के कारण होने से पहले इन मुद्दों की पहचान और उनका समाधान करने में सक्षम बनाती है, जो दीर्घकालिक उत्पादन स्थिरता और उपकरण विश्वसनीयता का समर्थन करती है।

अनुकूलन पद्धतियाँ

व्यवस्थित तापमान अनुकूलन में विशिष्ट उत्पाद आवश्यकताओं और सामग्री विशेषताओं के लिए इष्टतम तापमान प्रोफाइल की पहचान करने के लिए ऐतिहासिक उत्पादन डेटा का विश्लेषण शामिल है। तापमान निगरानी डेटा पर लागू सांख्यिकीय प्रक्रिया नियंत्रण तकनीक प्रक्रिया क्षमताओं को उजागर करती हैं और सुधार के अवसरों की पहचान करती हैं। प्रयोगों की डिजाइन पद्धति नए उत्पादों या संशोधित प्रसंस्करण स्थितियों के लिए इष्टतम तापमान सेटिंग्स स्थापित करने में सहायता करती है, जिससे विकास समय कम होता है और प्रथम बार गुणवत्ता दर में सुधार होता है।

निरंतर सुधार कार्यक्रम ऊर्जा दक्षता के अवसरों और प्रसंस्करण में अनुकूलन की पहचान करने के लिए तापमान निगरानी डेटा का उपयोग करते हैं। तापन प्रणाली के प्रदर्शन के विश्लेषण से बेहतर इन्सुलेशन, अधिक कुशल तापन तत्वों या अनुकूलित तापमान नियंत्रण रणनीतियों के माध्यम से ऊर्जा बचत की संभावना का पता चलता है। इन पहलों का परिणाम अक्सर कम संचालन लागत में होता है, जबकि उत्पाद गुणवत्ता मानकों को बनाए रखा जाता है या उन्हें बेहतर बनाया जाता है, जो समग्र विनिर्माण प्रतिस्पर्धात्मकता और लाभप्रदता का समर्थन करता है।

सामान्य प्रश्न

एचडीपीई उत्पादन प्रसंस्करण के लिए कौन सी तापमान सीमा आदर्श है?

एचडीपीई उत्पादन के लिए आदर्श तापमान आमतौर पर फीड क्षेत्र में 160°C से लेकर मीटरिंग क्षेत्र में 220°C तक होता है, जो विशिष्ट सामग्री ग्रेड और उत्पाद आवश्यकताओं पर निर्भर करता है। ये तापमान पूर्ण वितरण सुनिश्चित करते हैं, जबकि थर्मल अपघटन को रोकते हैं जो यांत्रिक गुणों को कमजोर कर सकता है। विभिन्न एचडीपीई ग्रेड के लिए आणविक भार और योज्य सामग्री के आधार पर तापमान में थोड़े समायोजन की आवश्यकता हो सकती है।

एचडीपीई उत्पादन प्रणालियों में तापमान सेंसरों को कितनी बार कैलिब्रेट करना चाहिए?

एचडीपीई उत्पादन प्रणालियों में तापमान सेंसरों को मापन की शुद्धता सुनिश्चित करने के लिए हर छह महीने में या निर्माता की सिफारिशों के अनुसार कैलिब्रेट किया जाना चाहिए। उच्च मात्रा वाले संचालन में छोटे तापमान परिवर्तन उत्पाद की गुणवत्ता को काफी प्रभावित करते हैं, ऐसे में महत्वपूर्ण प्रक्रिया क्षेत्रों को अधिक बार कैलिब्रेट करने की आवश्यकता हो सकती है। नियमित कैलिब्रेशन प्रक्रिया नियंत्रण की विश्वसनीयता बनाए रखता है और सुसंगत उत्पाद गुणवत्ता मानकों का समर्थन करता है।

एचडीपीई एक्सट्रूज़न में अपर्याप्त तापमान नियंत्रण के क्या परिणाम होते हैं?

एचडीपीई निष्कासन में अपर्याप्त तापमान नियंत्रण के कारण अपूर्ण वितलन, तापीय अपघटन, आयामी भिन्नताएँ, सतह दोष और यांत्रिक गुणों में कमी हो सकती है। इन समस्याओं के परिणामस्वरूप अक्सर अपशिष्ट दर में वृद्धि, ग्राहक शिकायतें और उत्पादन लागत में वृद्धि देखी जाती है। उचित तापमान निगरानी और नियंत्रण प्रणाली इन समस्याओं को रोकती है तथा स्थिर उत्पाद गुणवत्ता और निर्माण दक्षता को बढ़ावा देती है।

एचडीपीई उत्पादन में ऊर्जा दक्षता में तापमान निगरानी का क्या योगदान है?

तापमान निगरानी तापन प्रणाली के प्रदर्शन के अनुकूलन को सक्षम करती है, जिससे ऊर्जा की खपत कम होती है जबकि इष्टतम प्रसंस्करण स्थितियाँ बनी रहती हैं। वास्तविक समय में निगरानी डेटा बेहतर तापमान नियंत्रण रणनीतियों, बेहतर इन्सुलेशन और अधिक कुशल तापन तत्व संचालन के माध्यम से ऊर्जा बचत के अवसरों की पहचान में सहायता करता है। ये अनुकूलन अक्सर महत्वपूर्ण लागत बचत करते हैं तथा पर्यावरणीय स्थिरता पहलों का समर्थन करते हैं।