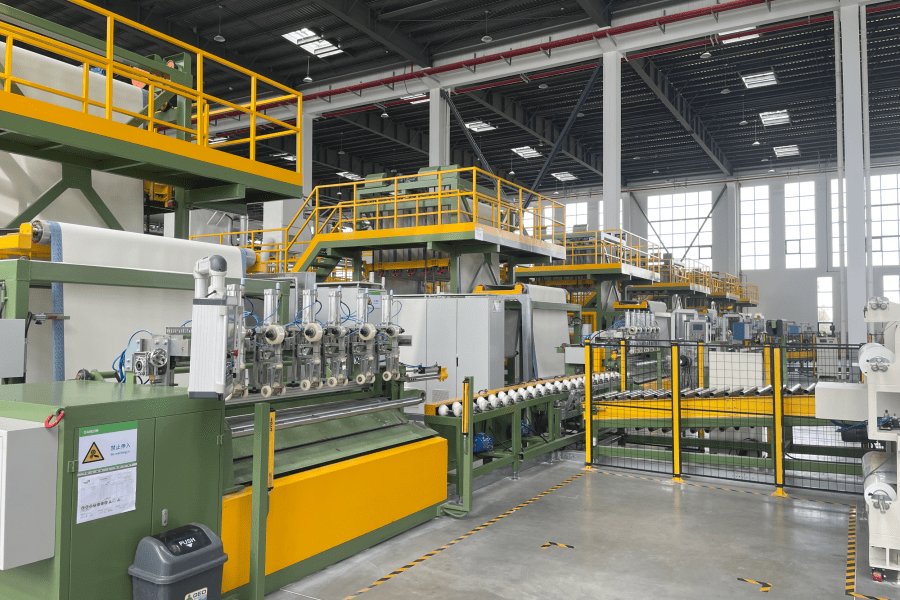

Производство полиэтилена высокой плотности (HDPE) требует точного контроля температуры на протяжении всего процесса экструзии для обеспечения качества продукции, стабильности и эффективности производства. Контроль температуры в экструдере линии по производству HDPE является основой поддержания оптимальных условий обработки, предотвращения деградации материала и достижения требуемых характеристик готовой продукции. Современные производственные предприятия используют сложные системы контроля температуры для соблюдения тонкого баланса между подводимой тепловой энергией и реологическими свойствами полимера. Понимание ключевой роли контроля температуры в процессе переработки HDPE позволяет производителям оптимизировать технологические параметры и минимизировать дорогостоящие дефекты.

Основы управления температурой при экструзии HDPE

Молекулярная структура и термическое поведение

HDPE обладает уникальными тепловыми свойствами, которые напрямую влияют на его перерабатываемость при экструзии. Кристаллическая структура полимера требует определённого температурного диапазона для достижения полного плавления без термодеградации. Когда HDPE достигает диапазона температур плавления приблизительно 125–135 °C, кристаллические области начинают размягчаться и течь, образуя однородный расплав, необходимый для успешной экструзии. Отклонения температуры за пределы этого оптимального диапазона могут привести к неполному плавлению, в результате чего у конечного продукта будет плохая поверхность и пониженные механические свойства.

Связь между температурой и вязкостью в HDPE следует предсказуемым закономерностям, которые опытные операторы используют для оптимизации процесса. Повышение температуры снижает вязкость расплава, облегчая течение материала через формующие головки, но потенциально ухудшая целостность молекулярной массы. Напротив, недостаточный нагрев создаёт условия высокой вязкости, что увеличивает энергопотребление и может вызвать трудности при переработке. Понимание этих тепловых характеристик позволяет производителям устанавливать точные температурные профили по различным зонам экструдера.

Механизмы теплопередачи при экструзии

Эффективная передача тепла в системах экструзии HDPE включает несколько механизмов, одновременно работающих для достижения равномерного распределения температуры. Теплопроводность осуществляется через прямой контакт между нагретыми поверхностями корпуса и полимерными материалами, в то время как тепловая энергия от трения, возникающая при вращении шнека, добавляет дополнительную тепловую энергию. Соотношение между внешним нагревом и внутренним нагревом от трения определяет общий температурный профиль по всей длине экструдера.

Конвективная теплопередача внутри расплавленного полимера способствует равномерному распределению тепловой энергии по сечению расплава. Правильная конструкция шнека и скорости его вращения повышают эффективность смешивания, обеспечивая стабильное распределение температуры и устраняя возможные участки перегрева, которые могут привести к разрушению материала. Системы контроля должны учитывать все эти источники тепла для поддержания оптимальных условий обработки на протяжении всей длины экструзии.

Критические температурные зоны и их функции

Управление температурой в зоне подачи

Зона подачи — это начальный этап, на котором гранулы HDPE поступают в экструдер и начинают превращаться в расплавленный полимер. Регулирование температуры в этой зоне направлено на постепенный нагрев, предотвращающий преждевременное плавление, которое может вызвать проблемы с подачей или образование сводов из материала. Оптимальная температура в зоне подачи, как правило, составляет от 160 до 180 °C, обеспечивая достаточную тепловую энергию для начала размягчения при сохранении характеристик потока материала, необходимых для стабильной скорости подачи.

Контроль температуры в зоне подачи позволяет выявить возможные проблемы с подачей материала до того, как они повлияют на качество продукции или производительность. Избыточная температура в этой области может вызвать слипание гранул в бункере или в горловине подачи, что приводит к нестабильному потоку материала и нарушениям в процессе. Напротив, недостаточный нагрев может привести к неполному плавлению материала на последующих этапах, вызывая проблемы с качеством конечного продукта. Регулярный контроль температуры позволяет операторам поддерживать оптимальные условия подачи на протяжении длительных производственных циклов.

Управление зонами сжатия и дозирования

Мониторинг температуры становится особенно важным по мере продвижения HDPE через зоны сжатия и дозирования, где происходит полное плавление и гомогенизация. Эти зоны, как правило, работают при температурах в диапазоне 190–220 °C, обеспечивая полное плавление полимера и предотвращая термическую деградацию. В зоне сжатия давление и температура постепенно возрастают, завершая процесс плавления, начавшийся в зоне загрузки. Точное регулирование температуры в этой области обеспечивает однородность качества расплава и стабильность свойств материала.

Температура в зоне дозирования напрямую влияет на конечные характеристики продукта, определяя однородность расплава и тепловую историю. Эта зона поддерживает постоянные температурные условия и давление, готовя однородный расплав к поступлению в фильеру. Колебания температуры в зоне дозирования могут вызывать несоответствия качества, размерные отклонения или поверхностные дефекты в экструдированных изделиях. Постоянный контроль позволяет операторам выявлять и устранять отклонения температуры до того, как они повлияют на качество продукции или вызовут сбои в производстве.

Влияние контроля температуры на качество

Сохранение механических свойств

Поддержание оптимальных температурных профилей на протяжении всего процесса Линия производства HDPE напрямую влияет на механические свойства готовой продукции. Избыточная температура вызывает молекулярную деградацию, снижая прочность на растяжение, ударную вязкость и общую долговечность компонентов из HDPE. Системы контроля температуры помогают операторам поддерживать режимы переработки, сохраняющие молекулярную массу и кристалличность полимера, обеспечивая соответствие конечной продукции установленным требованиям по механическим характеристикам.

Взаимосвязь между температурой переработки и свойствами конечного продукта выходит за рамки механических характеристик и включает химическую стойкость и устойчивость к напряженному коррозионному растрескиванию. Правильный контроль температуры предотвращает термическое разрушение, которое может ухудшить эти важнейшие эксплуатационные свойства. Производственные предприятия, внедряющие комплексный контроль температуры, как правило, достигают более стабильного качества продукции и сокращают количество рекламаций, связанных с преждевременным выходом изделия из строя или снижением его характеристик.

Габаритная точность и качество поверхности

Равномерность температуры по длине экструдера существенно влияет на точность размеров и качество поверхности экструдированных изделий из HDPE. Колебания температуры создают различия в плотности расплава, что приводит к неравномерным потокам и несоответствию размеров в конечном продукте. Системы контроля, которые обнаруживают и корректируют колебания температуры, способствуют поддержанию стабильных размеров продукции в течение длительных производственных циклов, снижая количество отходов и повышая общую эффективность производства.

Дефекты качества поверхности, такие как «акулья кожа», расплавные трещины или следы от фильеры, зачастую связаны с проблемами контроля температуры в экструзионной системе. Правильный контроль температуры позволяет операторам выявлять и устранять эти проблемы до того, как они приведут к серьезным нарушениям качества или остановке производства. Современные системы мониторинга обеспечивают обратную связь в реальном времени, что дает возможность немедленно корректировать процесс, минимизируя выпуск продукции, не соответствующей спецификациям, и поддерживая стабильные стандарты качества поверхности.

Современные технологии мониторинга и их внедрение

Технология датчиков и стратегии их размещения

Современные операции экструзии HDPE используют различные технологические решения в области датчиков для всестороннего контроля температуры во всех критически важных зонах процесса. Датчики термопар обеспечивают надежные и точные измерения температуры в нескольких точках корпуса, обеспечивая обратную связь в реальном времени для систем управления процессом. Детекторы сопротивления (RTD) обеспечивают повышенную точность и стабильность в приложениях, требующих точного контроля температуры, особенно в критических зонах, где незначительные колебания температуры существенно влияют на качество продукции.

Стратегическое размещение датчиков обеспечивает всестороннее покрытие всех критических температурных зон при минимальном вмешательстве в нормальную работу. Несколько датчиков в каждой зоне обеспечивают резервирование и расширенные возможности мониторинга, позволяя выявлять локальные температурные отклонения, которые могут быть пропущены при одноточечных измерениях. В передовых системах используются беспроводные технологии датчиков, устраняющие проблемы с проводкой и обеспечивающие надежную передачу данных о температуре в центральные системы мониторинга.

Интеграция данных и оптимизация процессов

Интеграция данных температурного мониторинга с общей системой управления процессами позволяет автоматизировать оптимизацию процессов экструзии HDPE. Продвинутая аналитика данных выявляет закономерности и тенденции в поведении температуры, что способствует внедрению стратегий прогнозирующего технического обслуживания и инициатив по оптимизации процессов. Алгоритмы машинного обучения анализируют исторические данные температуры для предсказания оптимальных условий обработки различных спецификаций продукции и марок материалов, повышая общую эффективность производства и стабильность качества.

Данные мониторинга температуры в реальном времени позволяют оперативно корректировать процессы, поддерживая оптимальные условия обработки на протяжении всего производственного цикла. Автоматизированные системы управления реагируют на отклонения температуры быстрее, чем ручное вмешательство, минимизируя выпуск продукции, не соответствующей спецификациям, и сокращая отходы. Интеграция с системами производственного планирования позволяет заранее корректировать температурные профили при переходе между различными спецификациями продукции или марками материалов, обеспечивая плавные переходы в производстве и стабильное качество выпускаемой продукции.

Стратегии устранения неполадок и оптимизации

Распространённые проблемы, связанные с температурой

Системы контроля температуры часто выявляют типичные проблемы обработки, влияющие на качество и эффективность производства HDPE. Неравномерный нагрев по зонам цилиндра вызывает дисбаланс потока, который проявляется в виде размерных отклонений, поверхностных дефектов или несоответствий механических свойств. Раннее обнаружение с помощью всестороннего мониторинга позволяет предпринять корректирующие действия до того, как эти проблемы приведут к серьезным нарушениям качества или потерям в производстве.

Термическая деградация представляет собой еще одну важную проблему, выявляемую при тщательном контроле температуры и анализе ее изменений. Постепенное повышение температуры переработки со временем может указывать на износ оборудования, загрязнение или изменения в спецификациях материала, требующие внимания. Проактивный мониторинг позволяет операторам выявлять и устранять эти проблемы до того, как они скомпрометируют качество продукции или приведут к повреждению оборудования, обеспечивая долгосрочную стабильность производства и надежность оборудования.

Методологии оптимизации

Систематическая оптимизация температуры включает анализ исторических данных производства для определения оптимальных температурных профилей с учетом конкретных требований к продукции и характеристик материалов. Методы статистического контроля процессов, применяемые к данным температурного мониторинга, позволяют выявить возможности процесса и определить направления для улучшения. Методология планирования экспериментов помогает установить оптимальные температурные режимы для новых продуктов или измененных условий обработки, сокращая время разработки и повышая качество продукции с первого раза.

Программы непрерывного совершенствования используют данные температурного мониторинга для выявления возможностей повышения энергоэффективности и оптимизации процессов. Анализ работы систем обогрева позволяет определить потенциальную экономию энергии за счёт улучшения теплоизоляции, применения более эффективных нагревательных элементов или оптимизации стратегий температурного контроля. Эти инициативы зачастую приводят к снижению эксплуатационных расходов при сохранении или улучшении стандартов качества продукции, что способствует общей конкурентоспособности и рентабельности производства.

Часто задаваемые вопросы

Какой температурный диапазон является оптимальным для экструзионной переработки HDPE?

Оптимальные температуры экструзии HDPE обычно находятся в диапазоне от 160 °C в зоне подачи до 220 °C в дозирующей зоне, в зависимости от конкретного сорта материала и требований к продукту. Такие температуры обеспечивают полное плавление, предотвращая термическую деградацию, которая может ухудшить механические свойства. Разные марки HDPE могут требовать небольшой корректировки температуры в зависимости от молекулярной массы и содержания добавок.

Как часто следует калибровать датчики температуры в системах производства HDPE?

Датчики температуры в системах производства HDPE следует калибровать каждые шесть месяцев или в соответствии с рекомендациями производителя для обеспечения точности измерений. В критических зонах процесса может потребоваться более частая калибровка, особенно при высокой интенсивности производства, где незначительные колебания температуры существенно влияют на качество продукции. Регулярная калибровка обеспечивает надежность управления процессом и поддерживает стабильные стандарты качества продукции.

К каким последствиям приводит недостаточный контроль температуры при экструзии HDPE?

Недостаточный контроль температуры при экструзии HDPE может привести к неполному плавлению, термодеструкции, колебаниям размеров, дефектам поверхности и ухудшению механических свойств. Эти проблемы зачастую проявляются в виде увеличения количества отходов, жалоб со стороны клиентов и роста производственных затрат. Надлежащий контроль и системы регулирования температуры предотвращают эти проблемы, обеспечивая стабильное качество продукции и эффективность производства.

Как контроль температуры способствует энергоэффективности при производстве HDPE?

Контроль температуры позволяет оптимизировать работу нагревательных систем, снижая энергопотребление при сохранении оптимальных условий обработки. Данные непрерывного температурного мониторинга помогают выявить возможности экономии энергии за счёт улучшенных стратегий регулирования температуры, лучшей теплоизоляции и более эффективной работы нагревательных элементов. Такая оптимизация часто приводит к значительной экономии затрат и поддерживает инициативы в области экологической устойчивости.

Содержание

- Основы управления температурой при экструзии HDPE

- Критические температурные зоны и их функции

- Влияние контроля температуры на качество

- Современные технологии мониторинга и их внедрение

- Стратегии устранения неполадок и оптимизации

-

Часто задаваемые вопросы

- Какой температурный диапазон является оптимальным для экструзионной переработки HDPE?

- Как часто следует калибровать датчики температуры в системах производства HDPE?

- К каким последствиям приводит недостаточный контроль температуры при экструзии HDPE?

- Как контроль температуры способствует энергоэффективности при производстве HDPE?