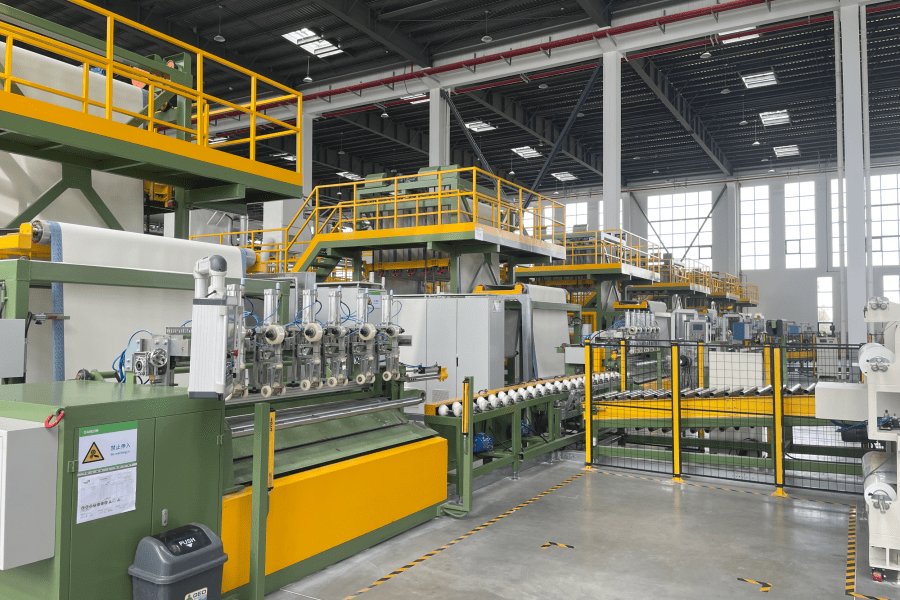

تعتمد الكفاءة التصنيعية في عمليات طلاء البيتومين بشكل كبير على دقة ومدى موثوقية معدات الإنتاج. وتواجه المرافق الصناعية الحديثة ضغوطًا متزايدة لتقليل الهدر مع الحفاظ على معايير جودة المنتج. وقد أثبتت معدات الأغشية برزت كحلٍ حاسم لتقليل معدلات الهالك وتحسين عمليات الطلاء عبر مختلف الصناعات. توفر هذه الأنظمة المتخصصة تحكمًا محسنًا في تطبيق المواد، وتنظيم درجة الحرارة، وتوحيد الطبقة الطلائية، مما يؤثر بشكل مباشر على إنتاجية التصنيع.

تمثل العلاقة بين دقة المعدات وتقليل الهالك جانبًا أساسيًا من مبادئ التصنيع الرشيق. عندما تعمل أنظمة الطلاء بمعطيات غير متسقة، غالبًا ما تفشل المنتجات الناتجة في فحوصات الجودة، مما يؤدي إلى هدر المواد وزيادة تكاليف الإنتاج. ويُعالج تنفيذ معدات الأغشية المتطورة هذه التحديات من خلال توفير معدلات تطبيق متسقة، وأنماط تغطية موحدة، وقدرات على المراقبة الفورية تمنع حدوث العيوب قبل وقوعها.

تشير الإحصائيات الصناعية إلى أن المنشآت التي تستخدم معدات طلاء متقدمة تشهد انخفاضًا في معدلات الهالك بنسبة تصل إلى أربعين بالمئة مقارنةً بالأنظمة التقليدية. وينبع هذا التحسن من تحسين التحكم في العمليات، وآليات الضبط الآلية، وأنظمة مراقبة الجودة المتكاملة التي تحافظ على الظروف التشغيلية المثلى طوال دورة الإنتاج. ويمتد الأثر المالي لما هو أبعد من توفير المواد الخام ليشمل خفض تكاليف العمالة، وتقليل متطلبات إعادة العمل، وتحسين مؤشرات الفعالية الشاملة للمعدات.

تقنيات التحكم المتقدمة في العمليات

أنظمة إدارة دقيقة لدرجة الحرارة

تلعب الثباتية في درجة الحرارة دورًا حيويًا في جودة طلاء الإسفلت، حيث يمكن أن تؤدي التغيرات إلى فشل الالتصاق، وعدم انتظام السماكة، وعيوب السطح. وتدمج معدات الأغشية الحديثة أنظمة تحكم حرارية متطورة تحافظ على مناطق حرارية دقيقة طوال عملية الطلاء. وتستخدم هذه الأنظمة أجهزة استشعار متعددة لدرجة الحرارة، وعناصر تسخين أوتوماتيكية، وخوارزميات تحكم في التغذية العكسية لضمان الخصائص المثلى للمواد أثناء التطبيق.

إن دمج نظام التحكم التنبؤي في درجة الحرارة يمنع حالات التسخين الزائد التي تؤدي عادةً إلى تدهور المادة وزيادة إنتاج النفايات. ويمكن للأنظمة المتقدمة التنبؤ بالتقلبات الحرارية بناءً على معايير الإنتاج وضبط عناصر التسخين تلقائيًا للحفاظ على الاستقرار. ويُلغي هذا النهج الاستباقي التصحيحات التفاعلية التي غالبًا ما تؤدي إلى عيوب المنتج وهدر المواد.

تتيح إمكانية التحكم في درجة الحرارة متعددة المناطق للمشغلين تخصيص ملفات تعريف التسخين لأنواع مختلفة من المواصفات المنتجية دون المساس بأداء النظام الكلي. ويتيح هذا المرونة للمصانع التبديل بين أنواع المنتجات بكفاءة مع الحفاظ على معايير جودة متسقة. ويساهم تقليل وقت الإعداد وتحسين استقرار العملية بشكل كبير في خفض معدلات الفاقد.

التحكم الآلي في تدفق المواد

يمثل التوزيع الدقيق للمواد عاملًا آخر مهمًا في تقليل الهدر أثناء عمليات طلاء البيتومين. تدمج الأنظمة المتقدمة معدات الأغشية أنظمة تحكم آلية في التدفق تنظّم توريد المواد بناءً على سرعة الإنتاج، وخصائص الركيزة، ومتطلبات سماكة الطبقة. وتلغي هذه الأنظمة التعديلات اليدوية التي غالبًا ما تؤدي إلى حالات الاستخدام الزائد أو الناقص للمادة.

تستخدم تقنية التحكم في التدفق مضخات تعمل بالخدمة ، وأجهزة قياس الدقة ، وأنظمة ردود الفعل في الوقت الحقيقي للحفاظ على معدلات تطبيق المواد المتسقة. يضمن دمج هذه المكونات أن سمك الطلاء يبقى ضمن التسامحات المحددة طوال دورات الإنتاج. هذه الدقة تقلل من استهلاك المواد مع تحسين نوعية المنتج في الوقت نفسه وتقليل معدلات العيوب.

توفر أنظمة مراقبة التدفق الرقمي للمشغلين رؤية في الوقت الحقيقي لنماذج استهلاك المواد، مما يسمح بتعديلات فورية عند حدوث انحرافات. هذه القدرة تمنع تراكم المنتجات المعيبة التي تتطلب التخلص منها أو إعادة التصنيع. يخلق الجمع بين التحكم الآلي ورقابة المشغل بيئة مثالية للحد من النفايات.

مراقبة الجودة ومنع العيوب

أنظمة الفحص المتكاملة

تتيح إمكانيات المراقبة النوعية في الوقت الفعلي، المدمجة في معدات الأغشية الحديثة، الكشف الفوري عن عيوب الطلاء قبل انتشارها خلال عمليات الإنتاج. وتستخدم هذه الأنظمة تقنيات استشعار مختلفة، تشمل الماسحات الضوئية وأجهزة قياس السُمك وأدوات تحليل السطح، لتقييم جودة المنتج باستمرار أثناء عمليات التصنيع. ويمنع الكشف المبكر عن العيوب إنتاج كميات كبيرة من المواد غير المطابقة.

يمكن لأنظمة الرؤية الآلية أن تحدد عدم الانتظام على السطح، وفجوات الطلاء، والتغيرات في السُمك بدقة لا يمكن تحقيقها باستخدام طرق الفحص اليدوية. وعند اكتشاف أي انحرافات عن معايير الجودة، يمكن للأنظمة الآلية تعديل معايير العملية فورًا أو إيقاف الإنتاج لمنع حدوث مزيد من العيوب. وتقلل هذه القدرة على الاستجابة السريعة بشكل كبير من كمية المواد الهالكة الناتجة أثناء الحوادث المتعلقة بالجودة.

يتيح دمج التحكم الإحصائي في العمليات لمعدات الأغشية تتبع اتجاهات الجودة والتنبؤ بالمشكلات المحتملة قبل أن تظهر كعُيوب. من خلال تحليل أنماط البيانات التاريخية، يمكن لهذه الأنظمة أن توصي بإجراءات الصيانة الوقائية أو التعديلات في العملية التي تحافظ على الظروف التشغيلية المثلى. يقلل هذا النهج التنبؤي من فشل الجودة غير المتوقع الذي يؤدي عادةً إلى هدر كبير في المواد.

التحسين التكيفي للعملية

تتعلم أنظمة معدات الأغشية الذكية باستمرار من بيانات الإنتاج لتحسين المعلمات التشغيلية تلقائيًا. تقوم خوارزميات التعلم الآلي بتحليل العلاقات بين ظروف التشغيل ونتائج جودة المنتج لتحديد الإعدادات المثلى لكل تكوين منتج معين. تضمن هذه القدرة التكيفية تشغيل عمليات الطلاء بكفاءة قصوى مع تقليل إنتاج الفاقد.

تتيح قدرات التعديل الديناميكي للمعاملات للمعدات الاستجابة للتغيرات في الظروف البيئية وتباين المواد ومتطلبات الإنتاج دون تدخل المشغل. يمكن لهذه الأنظمة تعديل ملفات درجات الحرارة ومعدلات التدفق وسرعات التطبيق بناءً على ملاحظات فورية للحفاظ على جودة المنتج بشكل ثابت. ويقلل إلغاء التعديلات اليدوية من احتمال حدوث أخطاء بشرية وتوليد النفايات المرتبطة بها.

يضمن دمج الصيانة التنبؤية أن تعمل معدات الأغشية عند مستويات الأداء المثلى من خلال تحديد المشكلات الميكانيكية المحتملة قبل أن تؤثر على جودة المنتج. ومن خلال رصد معاملات حالة المعدات وجدولة أنشطة الصيانة بشكل استباقي، يمكن للمصانع منع تدهور الجودة الذي يصاحب غالبًا تدهور المعدات. ويحافظ هذا النهج على إنتاج ثابت مع تقليل النفايات الناتجة عن العيوب.

تحسين كفاءة المواد

تقنيات التطبيق الدقيق

تُدمج معدات الأغشية المتقدمة تقنيات تطبيق دقيقة تقلل من هدر المواد من خلال آليات توزيع خاضعة للتحكم. تستخدم هذه الأنظمة أجهزة توزيع تعمل بمحركات مؤازرة، وفوهة دقيقة، وأنظمة تحديد مواقع موجهة بتغذية راجعة لضمان وضع المادة بدقة مع الحد الأدنى من التطاير أو الهدر على الحواف. ينعكس التحكم الدقيق في تطبيق المادة مباشرةً في تقليل الاستهلاك ومعدلات الفاقد.

تمنع أنظمة التحكم بالحواف هدر المواد عند حدود المنتج من خلال التحكم الدقيق بنقاط البدء والإيقاف في التطبيق. يمكن لهذه الأنظمة تعديل أنماط التطبيق بناءً على أبعاد الركيزة وموقعها، مما يضمن تطبيق مواد الطلاء فقط حيث يلزم. يساهم القضاء على هدر الحواف بشكل كبير في تحسين الكفاءة الشاملة للمواد.

تتيح إمكانيات التطبيق متعدد الطبقات تطبيق ملفات الطلاء المعقدة في عمليات إنتاجية واحدة، مما يقلل من متطلبات المناورة والحد من احتمال حدوث عيوب. ومن خلال التخلص من المراحل الوسيطة في المعالجة، تقلل هذه الأنظمة من فرص التلوث أو التلف أو سوء المحاذاة التي تؤدي عادةً إلى رفض المنتج. ويعمل العمليّة الإنتاجية المبسطة على تحسين كفاءة الإنتاج وجودة النتائج.

أنظمة استرداد النفايات وإعادة التدوير

غالبًا ما تحتوي معدات الأغشية الحديثة على أنظمة مدمجة لاسترداد النفايات تقوم بالتقاط مواد الطلاء الزائدة وإعادة تدويرها. وتجمع هذه الأنظمة بقايا الرش الزائد، والنفايات الناتجة عن تقليم الحواف، ومواد البدء لإعادة المعالجة، مما يقلل بشكل كبير من كمية المواد المرسلة للتخلص منها. ويمكن في كثير من الأحيان إعادة المواد المستردة إلى عمليات الإنتاج بعد الخضوع للعلاج المناسب والتحقق من جودتها.

تُقلل أنظمة مناولة المواد المغلقة الدائرة من التعرض للتلوث مع تعظيم كفاءة الاسترداد. تحافظ هذه الأنظمة على جودة المواد أثناء عمليات الجمع والتخزين، مما يضمن استيفاء المواد المستردة لمعايير الجودة اللازمة لإعادة الاستخدام. ويتيح دمج أنظمة الاسترداد مع معدات الإنتاج الأساسية تدفقًا سلسًا للمواد يُحسّن معدلات الاستغلال إلى أقصى حد.

تمكّن إمكانيات فرز النفايات الآلية من فصل أنواع المواد المختلفة لإجراء عمليات إعادة التدوير أو التخلص المناسبة. وتضمن هذه القدرة استرداد المواد القيّمة بكفاءة، في حين يتم التعامل مع المواد الملوثة أو المتدهورة بشكل صحيح. ويخفض النهج المنظم لإدارة النفايات التكاليف الكلية للتخلص، مع تحسين الاستدامة البيئية.

فوائد كفاءة التشغيل

أوقات تغيير الوضع المختصرة

تم تصميم معدات الأغشية لتحقيق الكفاءة، وتشمل إمكانية التبديل السريع التي تقلل من وقت التوقف بين تشغيلات المنتجات. وتتيح أنظمة التنظيف الآلي، والتصاميم الوحداتية للمكونات، وتخزين المعلمات مسبقًا انتقالات سريعة بين مواصفات الطلاء المختلفة. وتقلل أوقات التغيير الأقصر من الهدر الأولي الذي يصاحب عادةً عمليات الانتقال وتعديل المعلمات.

تُزيل الإجراءات القياسية للإعداد، التي تم برمجتها في أنظمة تحكم المعدات، التباين البشري أثناء عمليات التحويل. وتضمن هذه العمليات الموحّدة ظروف تشغيل متسقة تقلل من التعديلات التجريبية المطلوبة غالبًا عند التبديل بين المنتجات. ويؤدي الحذف المباشر للتغيرات اليدوية في الإعداد إلى تقليل المواد الخردة الناتجة أثناء انتقالات الإنتاج.

تحفظ أنظمة إدارة الوصفات الإعدادات المثلى للمعاملات لأنواع مختلفة من التكوينات المنتجية، مما يتيح استدعاء فوري للظروف التشغيلية المجربة. ويُلغي هذا القدرة الوقت والهدر في المواد المرتبط بتطوير المعاملات بالنسبة للمنتجات المتكررة. ويكفل النهج المنظم لإدارة الوصفات نتائج متسقة من حيث الجودة مع تقليل الهدر في التطوير.

تحسين تدريب المشغلين ودعمهم

تقلل واجهات المعدات الغشائية سهلة الاستخدام من فترة التعلم للمشغلين، إلى جانب تقليل احتمال حدوث أخطاء تشغيلية تؤدي إلى إنتاج الهدر. وتتيح أنظمة التحكم البديهية، وإجراءات الإعداد التوجيهية، والقدرات التشخيصية الآلية للمشغلين تحقيق أداء أمثل بشكل أسرع وأكثر اتساقاً. وينعكس انخفاض معدلات الأخطاء من قبل المشغلين مباشرةً في تقليل إنتاج النفايات وتحسين الكفاءة الشاملة.

تتيح وحدات التدريب المتكاملة وقدرات المحاكاة للمشغلين اكتساب الكفاءة دون استهلاك مواد الإنتاج. توفر هذه الأنظمة بيئات تدريب واقعية تعد المشغلين لمختلف سيناريوهات التشغيل دون إنتاج منتجات ناتجة عن الهدر. وتقلل الكفاءة الأفضل للمشغل من احتمالية حدوث أخطاء أثناء عمليات الإنتاج الفعلية.

توفر أنظمة التوجيه الفورية للمشغلين ملاحظات فورية حول ظروف العملية والإجراءات الموصى بها. تساعد هذه الأنظمة المشغلين على الحفاظ على ظروف تشغيل مثلى والاستجابة بشكل مناسب للتغيرات في العملية. ويقلل الدعم المستمر من عبء اتخاذ القرار على المشغل، مع ضمان نتائج ثابتة من حيث الجودة.

الأسئلة الشائعة

ما العوامل التي تسهم بشكل أكبر في تقليل الهالك عند تنفيذ معدات الأغشية

تتضمن العوامل الأكثر أهمية التحكم الدقيق في درجة الحرارة، والتنظيم الآلي لتدفق المواد، ونظم المراقبة المتكاملة للجودة. ويمنع التثبيت المستمر لدرجة الحرارة تدهور المواد وفشل الالتصاق، في حين يحافظ التحكم الآلي في التدفق على سماكة طبقة الطلاء المثلى طوال فترة التشغيل الإنتاجي. كما تتيح مراقبة الجودة الفورية الكشف الفوري عن العيوب وإصلاحها قبل انتشارها في كميات إنتاج كبيرة. وعادةً ما تؤدي هذه القدرات مجتمعة إلى خفض معدلات الرفض بنسبة تتراوح بين ثلاثين إلى أربعين بالمئة مقارنةً بنظم الطلاء التقليدية.

كيف تتعامل أنظمة معدات الأغشية الحديثة مع استرداد نفايات المواد وإعادة تدويرها

تدمج معدات الأغشية المتقدمة أنظمة استرداد متكاملة للنفايات تقوم بالتقاط بخارات الرش الزائدة، والنفايات الناتجة عن تقليم الحواف، ومواد البدء لإعادة المعالجة. تحافظ أنظمة التعامل مع المواد المغلقة على جودة المواد أثناء عملية الجمع، في حين تفصل إمكانيات الفرز الآلي بين أنواع المواد المختلفة لعمليات إعادة التدوير المناسبة. يمكن لهذه الأنظمة استرداد ما يصل إلى ثمانين بالمئة من المواد الزائدة لإعادة الاستخدام، مما يقلل بشكل كبير من تكاليف التخلص والتأثير البيئي، ويعزز كفاءة استخدام المواد بشكل عام.

ما الدور الذي تلعبه الصيانة التنبؤية في الحفاظ على معدلات ضعيفة من الهالك باستخدام معدات الأغشية

تقوم أنظمة الصيانة التنبؤية برصد معايير حالة المعدات باستمرار لتحديد المشكلات الميكانيكية المحتملة قبل أن تؤثر على جودة المنتج. من خلال جدولة أنشطة الصيانة بشكل استباقي بناءً على الحالة الفعلية للمعدات بدلاً من فترات زمنية تعسفية، يمكن للمصانع منع تدهور الجودة الذي يصاحب عادةً تدهور المعدات. يحافظ هذا النهج على إنتاج ثابت ويقلل في الوقت نفسه من الهدر الناتج عن العيوب، وغالبًا ما يقلل من توقف العمل غير المخطط له بنسبة تصل إلى ستين بالمئة مقارنةً باستراتيجيات الصيانة التفاعلية.

ما مدى سرعة توقع المصانع لتحسينات في معدلات الهالك بعد تنفيذ معدات الأغشية المتقدمة؟

تشهد معظم المرافق تحسينات في معدلات الفاقد الأولية خلال الشهر الأول من التشغيل، حيث يتعود المشغلون الضوابط العملية المتطورة والأنظمة الآلية. وعادةً ما تصبح التحسينات كبيرة واضحة بعد تسعين يومًا، مع تراكم بيانات كافية من الخوارزميات التنبؤية لتحسين المعايير التشغيلية تلقائيًا. وتُحقق الفوائد الكاملة، بما في ذلك الحد الأقصى من تقليل الفاقد والاستخدام الأمثل للمواد، عادةً خلال ستة أشهر من التنفيذ، مع استمرار تحديد فرص التحسين من خلال التحليل المستمر للبيانات وتحسين النظام.

جدول المحتويات

- تقنيات التحكم المتقدمة في العمليات

- مراقبة الجودة ومنع العيوب

- تحسين كفاءة المواد

- فوائد كفاءة التشغيل

-

الأسئلة الشائعة

- ما العوامل التي تسهم بشكل أكبر في تقليل الهالك عند تنفيذ معدات الأغشية

- كيف تتعامل أنظمة معدات الأغشية الحديثة مع استرداد نفايات المواد وإعادة تدويرها

- ما الدور الذي تلعبه الصيانة التنبؤية في الحفاظ على معدلات ضعيفة من الهالك باستخدام معدات الأغشية

- ما مدى سرعة توقع المصانع لتحسينات في معدلات الهالك بعد تنفيذ معدات الأغشية المتقدمة؟