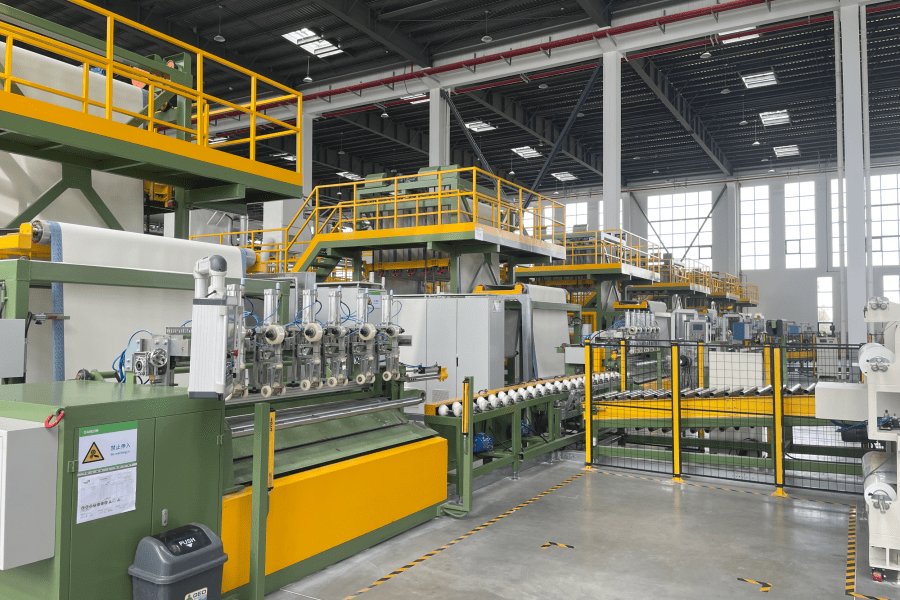

アスファルトコーティング工程における製造効率は、生産設備の精度と信頼性に大きく依存している。現代の工業施設は、製品品質基準を維持しつつ廃棄物を最小限に抑える必要があるという高まる圧力に直面している。高度な メムラン装置 さまざまな業界において、スクラップ率の削減とコーティングプロセスの最適化を実現する上で、重要なソリューションとして登場しています。これらの特殊なシステムは、材料の塗布、温度管理、およびコーティング均一性に対する高度な制御を提供し、生産歩留まりに直接的な影響を与えます。

装置の精度とスクラップ低減の関係は、リーン生産方式の基本的な要素です。コーティングシステムが不均一なパラメータで動作すると、得られる製品が品質検査に不合格となることが多く、その結果、材料のロスや生産コストの増加が生じます。高度な膜装置を導入することで、一定の塗布速度、均一な被覆パターン、リアルタイムでの監視機能が確保され、不良が発生する前に対策を行うことができます。

業界の統計によると、高度な塗布装置を使用する施設では、従来のシステムと比較して最大40%の歩留まり改善が見られる。この改善は、プロセス制御の高度化、自動調整機構、および生産サイクル全体を通じて最適な運転条件を維持する統合品質監視システムに起因している。こうした財務的影響は原材料の節約にとどまらず、労働コストの削減、再作業の必要性の低下、ならびに設備総合効率(OEE)指標の向上にも及ぶ。

高度なプロセス制御技術

精密な温度管理システム

アスファルトコーティングの品質において温度の一貫性は極めて重要であり、温度変動が付着不良、膜厚の不均一、および表面欠陥を引き起こす可能性があります。最新の膜状コーティング装置には、コーティング工程全体で正確な温度ゾーンを維持する高度な温度制御システムが組み込まれています。これらのシステムは複数の温度センサー、自動加熱素子、フィードバック制御アルゴリズムを活用し、塗布時の材料特性を最適に保ちます。

予知保全型の温度制御を導入することで、材料の劣化やそれに伴う廃棄物発生を招く過熱状態を防止できます。高度なシステムでは生産パラメーターに基づいて温度変動を予測し、加熱素子を自動的に調整して安定した温度を維持します。この能動的なアプローチにより、製品の欠陥や材料のロスをもたらすことが多い後手に回った補正を排除することが可能です。

マルチゾーン温度制御機能により、オペレーターは製品仕様に応じて加熱プロファイルをカスタマイズでき、システム全体の性能を損なうことなく運用が可能です。この柔軟性により、施設は製品タイプ間を効率的に切り替えながら、一貫した品質基準を維持できます。セットアップ時間の短縮とプロセス安定性の向上は、全体的な歩留まり率の改善に大きく貢献します。

自動材料フロー制御

正確な材料供給は、アスファルトコーティング作業中の廃棄物を最小限に抑える上で別の重要な要素です。高度な メムラン装置 は、生産速度、基材の特性、およびコーティング厚さの要件に基づいて材料の供給を調整する自動流量制御システムを備えており、手動による調整に起因する塗布過多や塗布不足の状況を排除します。

フロー制御技術は、サーボ駆動ポンプ、高精度計量装置、リアルタイムフィードバックシステムを活用して、材料の塗布速度を一貫して維持します。これらの部品を統合することで、生産中にコーティング厚さが規定された公差内に保たれます。この高精度性により、材料消費量が削減されると同時に製品品質が向上し、不良率が低下します。

デジタル流量監視システムは、オペレーターに材料消費の傾向についてリアルタイムでの可視性を提供し、変動が生じた際に即座に調整を行うことを可能にします。この機能により、廃棄または再作業が必要となるような不良品の蓄積を防ぎます。自動制御とオペレーターによる監視の組み合わせにより、無駄を削減する最適な環境が実現されます。

品質監視および欠陥防止

統合検査システム

現代の膜装置に組み込まれたリアルタイム品質監視機能により、生産工程中に問題が拡大する前にコーティング欠陥を即座に検出することが可能になります。これらのシステムは、光学スキャナー、膜厚ゲージ、表面分析ツールなどさまざまなセンシング技術を活用し、製造プロセス中に製品品質を継続的に評価します。早期の欠陥検出により、不適合材料の大規模な生産を防ぐことができます。

マシンビジョンシステムは、手作業による検査では達成できない精度で、表面の不具合、コーティングの隙間、膜厚のばらつきなどを特定できます。品質基準からの逸脱が検出された場合、自動化されたシステムは直ちに工程パラメータを調整したり、生産を停止してさらなる欠陥の発生を防いだりできます。この迅速な対応能力により、品質事故時に発生する廃材の量を大幅に削減できます。

統計的プロセス管理の統合により、膜装置は品質の傾向を追跡し、欠陥として現れる前に潜在的な問題を予測できるようになります。過去のデータパターンを分析することで、これらのシステムは予防保全作業やプロセスの調整を提案でき、最適な運転条件を維持します。この予測型アプローチにより、通常は大量の材料ロスを引き起こす予期せぬ品質不良を最小限に抑えることができます。

適応型プロセス最適化

知能型膜装置システムは、生産データから継続的に学習し、プロセスパラメータを自動的に最適化します。機械学習アルゴリズムは、運転条件と製品品質の結果との関係を分析し、特定の製品構成に最適な設定を特定します。この適応機能により、塗布プロセスが最大効率で稼働し、廃棄物の発生を最小限に抑えることが保証されます。

動的パラメータ調整機能により、装置は環境条件、材料の変動、生産要件の変化にオペレーターの介入なしに応答できるようになります。これらのシステムはリアルタイムのフィードバックに基づいて、温度プロファイル、流量、塗布速度などを自動的に修正し、製品品質の一貫性を維持します。手動による調整が不要になることで、人的ミスやそれに伴う廃棄物発生のリスクが低減されます。

予知保全の統合により、機械的な問題が製品品質に影響を及ぼす前に検出されるため、膜装置が最適な性能レベルで稼働し続けます。装置の状態をモニタリングし、保守作業を能動的に計画することで、設備の劣化に伴って生じる品質低下を工場側が防ぐことが可能です。このアプローチにより、一貫した生産出力を維持しつつ、欠陥に関連する廃棄物を最小限に抑えることができます。

材料効率の最適化

高精度塗布技術

高度な膜装置は、制御された供給機構を通じて材料の廃棄を最小限に抑える精密塗布技術を組み込んでいます。これらのシステムは、サーボ制御式塗布装置、精密ノズル、およびフィードバック制御による位置決めシステムを活用し、正確な材料配置を実現するとともに、過剰噴霧や端部でのロスを最小限に抑えます。材料塗布の精密な制御は、直接的に消費量の削減と歩留まりの向上につながります。

エッジ制御システムは、製品の境界部分における材料の無駄を、塗布の開始点と終了点を正確に制御することで防止します。これらのシステムは、基材の寸法や位置に応じて塗布パターンを調整可能で、必要な場所にのみコーティング材料を適用することを保証します。端部のロスを排除することは、材料効率の全体的な向上に大きく貢献します。

多層塗布機能により、単一の生産工程で複雑なコーティングプロファイルを適用でき、ハンドリングの必要性や欠陥発生の可能性を低減します。中間処理工程を排除することで、これらのシステムは汚染、損傷、位置ずれによる製品の拒絶リスクを減少させます。合理化された生産プロセスは、効率と品質の両方を向上させます。

廃棄物回収およびリサイクルシステム

現代の膜装置には、余剰のコーティング材料を回収・再利用する統合型廃棄物回収システムが搭載されていることがよくあります。これらのシステムは、スプレーのオーバースプレー、端材、起動時の材料を収集して再処理し、廃棄処分される材料の量を大幅に削減します。回収された材料は、適切な処理と品質検証後、多くの場合、再び生産プロセスに再投入できます。

クローズドループの材料ハンドリングシステムは、汚染への露出を最小限に抑えながら回収効率を最大化します。これらのシステムは、回収および保管プロセス中に材料の品質を維持し、回収された材料が再利用の品質基準を満たすことを保証します。回収システムと一次生産設備との統合により、素材の流れが円滑になり、使用率が最大限に高まります。

自動廃棄物選別機能により、異なる種類の材料を適切なリサイクルまたは処分プロセス向けに分離できます。この機能により、貴重な材料を効率的に回収できる一方で、汚染または劣化した材料も適切に処理されます。廃棄物管理における体系的なアプローチにより、処分コスト全体を削減しつつ、環境持続可能性を向上させます。

運用効率の利点

工程変更時間の短縮

効率を重視して設計された膜装置は、製品の切り替え時にダウンタイムを最小限に抑えるクイックチェンジ機能を備えています。自動洗浄システム、モジュール式コンポーネント設計、およびパラメータの事前保存機能により、異なるコーティング仕様間での迅速な切り替えが可能になります。これにより、工程の切り替えやパラメータ調整に伴って発生する一般的な起動時のロスが削減されます。

装置の制御システムにプログラムされた標準化されたセットアップ手順により、工程変更時のオペレーターによるバラツキが排除されます。これらの標準化されたプロセスにより、製品切り替え時に頻繁に必要となる試行錯誤的な調整を低減する一貫性のある起動条件が保証されます。手動によるセットアップのばらつきを排除することで、生産の移行中に発生する廃材を直接的に削減できます。

レシピ管理システムでは,異なる製品構成の最適なパラメータ設定を保存し,実証された動作条件を即座に呼び戻すことができます. この機能により,再生産製品のパラメータ開発に関連する時間と材料の無駄はなくされます. 配方管理の体系的なアプローチは,開発廃棄物を最小限に抑えながら,一貫した品質の成果を保証します.

運用者訓練と支援の強化

ユーザにやさしい膜機器インターフェイスは,廃棄物発生につながる操作エラーの可能性を最小限に抑えながら,操作者の学習曲線を削減します. 直感的な制御システム,ガイドされた設定手順,自動診断機能により,オペレーターはより迅速かつ一貫して最適なパフォーマンスを達成できます. 操作者の誤差率が低下したことで,廃棄物の生産量が減り,全体的な効率が向上しました

統合されたトレーニングモジュールとシミュレーション機能により、オペレーターは生産資材を消費せずに熟練度を高めることができます。これらのシステムは現実的なトレーニング環境を提供し、廃棄物を発生させることなく、さまざまな運転シナリオに備えたオペレーターの育成を可能にします。オペレーターのスキル向上により、実際の生産作業中の誤りの発生確率が低減します。

リアルタイムガイダンスシステムは、オペレーターにプロセス状況および推奨アクションに関する即時のフィードバックを提供します。これらのシステムは、オペレーターが最適な運転条件を維持し、プロセスの変動に適切に対応するのを支援します。継続的なサポートにより、オペレーターの意思決定負担が軽減されると同時に、一貫した品質の確保が可能になります。

よくある質問

膜装置を導入する際に、スクラップ削減に最も大きく寄与する要因は何ですか

最も重要な要因には、正確な温度制御、自動化された材料フロー制御、および統合された品質監視システムが含まれます。温度の安定性は材料の劣化や接着不良を防ぎ、自動フロー制御は生産中にわたって最適なコーティング厚さを維持します。リアルタイムの品質監視により、大量生産中に欠陥が広がる前に即座に検出し修正することが可能になります。これらの統合機能により、従来のコーティングシステムと比較して、通常30~40%の歩留まり向上が実現されます。

現代の膜装置システムは、材料の廃棄物回収とリサイクルをどのように処理しますか

高度な膜装置には、スプレーのオーバースプレー、端材、および起動時の材料を回収して再処理する統合型廃棄物回収システムが組み込まれています。クローズドループ式の材料ハンドリングシステムは、収集中に材料品質を維持し、自動分選機能により異なる材料タイプを分離して適切なリサイクル工程に導きます。これらのシステムにより、余剰材料の最大80%を再利用のために回収でき、廃棄コストと環境への影響を大幅に削減するとともに、材料使用効率の全体的な向上を実現します。

予知保全は、膜装置における低ロス率の維持においてどのような役割を果たしますか

予知保全システムは、設備の状態を継続的に監視し、製品品質に影響が出る前に潜在的な機械的問題を特定します。任意の時間間隔ではなく、設備の実際の状態に基づいて予防的にメンテナンス作業を計画することで、設備の劣化に伴って生じる品質低下を工場は防ぐことができます。このアプローチにより、一貫した生産出力を維持しつつ、欠陥による廃棄を最小限に抑えることができ、反応型の保守戦略と比較して、予期せぬダウンタイムを最大60%まで削減できることがよくあります。

高度な膜装置を導入後、工場はどのくらいの速さで歩留まりの改善が期待できますか

多くの施設では、オペレーターが高度な工程管理および自動化システムに慣れ始める稼働後1か月以内に、初期の歩留まり率の改善が見られます。予測アルゴリズムがプロセスパラメータを自動的に最適化するために十分なデータを蓄積するにつれ、著しい改善は通常90日以内に明らかになります。最大限の歩留まり向上と材料の最適利用を含む完全なメリットは、一般的に導入後6か月以内に達成され、継続的なデータ分析とシステムの最適化を通じて、さらなる改善の機会が特定されます。