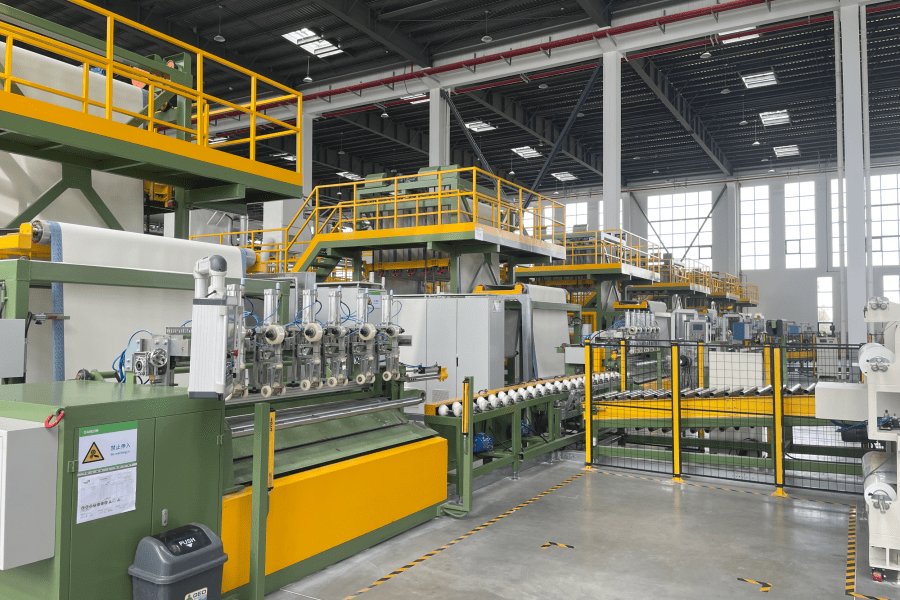

La eficiencia en la fabricación de operaciones de revestimiento de betún depende en gran medida de la precisión y fiabilidad del equipo de producción. Las instalaciones industriales modernas enfrentan una creciente presión para minimizar los desechos mientras mantienen los estándares de calidad del producto. Avanzado equipo para membranas ha surgido como una solución fundamental para reducir las tasas de desperdicio y optimizar los procesos de revestimiento en diversas industrias. Estos sistemas especializados ofrecen un control mejorado sobre la aplicación del material, la regulación de la temperatura y la uniformidad del revestimiento, lo que impacta directamente en el rendimiento de la producción.

La relación entre la precisión del equipo y la reducción de desechos representa un aspecto fundamental de los principios de fabricación esbelta. Cuando los sistemas de recubrimiento operan con parámetros inconsistentes, los productos resultantes a menudo no pasan las inspecciones de calidad, lo que lleva al desperdicio de material y a un aumento de los costos de producción. La implementación de equipos de membrana sofisticados aborda estos desafíos al proporcionar tasas de aplicación consistentes, patrones uniformes de cobertura y capacidades de monitoreo en tiempo real que previenen defectos antes de que ocurran.

Las estadísticas del sector indican que las instalaciones que utilizan equipos avanzados de recubrimiento experimentan reducciones en la tasa de desperdicio de hasta el cuarenta por ciento en comparación con los sistemas convencionales. Esta mejora se deriva de un control de proceso mejorado, mecanismos de ajuste automatizados y sistemas integrados de monitoreo de calidad que mantienen condiciones óptimas de operación durante todos los ciclos de producción. El impacto financiero va más allá del ahorro en materiales brutos e incluye costos laborales reducidos, menores necesidades de retrabajo y una mejora en las métricas de eficacia general de los equipos.

Tecnologías Avanzadas de Control de Procesos

Sistemas de gestión precisa de temperatura

La consistencia de la temperatura desempeña un papel crucial en la calidad del recubrimiento de betún, ya que las variaciones pueden provocar fallos de adherencia, irregularidades en el espesor y defectos superficiales. Los equipos modernos para membranas incorporan sofisticados sistemas de control térmico que mantienen zonas de temperatura precisas durante todo el proceso de recubrimiento. Estos sistemas utilizan múltiples sensores de temperatura, elementos calefactores automatizados y algoritmos de control con retroalimentación para garantizar unas propiedades óptimas del material durante su aplicación.

La integración de un control predictivo de temperatura evita situaciones de sobrecalentamiento que comúnmente conducen a la degradación del material y, posteriormente, a la generación de desechos. Los sistemas avanzados pueden anticipar fluctuaciones de temperatura basándose en los parámetros de producción y ajustar automáticamente los elementos calefactores para mantener la estabilidad. Este enfoque proactivo elimina las correcciones reactivas que a menudo resultan en defectos del producto y desperdicio de material.

Las capacidades de control de temperatura por zonas permiten a los operadores personalizar perfiles de calentamiento para diferentes especificaciones de producto sin comprometer el rendimiento general del sistema. Esta flexibilidad permite a las instalaciones cambiar entre tipos de productos de manera eficiente, manteniendo al mismo tiempo estándares de calidad consistentes. El tiempo reducido de configuración y la mayor estabilidad del proceso contribuyen significativamente a la reducción de tasas de desperdicio.

Control Automatizado del Flujo de Materiales

La dispensación precisa de materiales representa otro factor crítico para minimizar residuos durante las operaciones de recubrimiento con betún. Avanzados equipo para membranas incorporan sistemas de control automático de flujo que regulan la entrega de material según la velocidad de producción, las características del sustrato y los requisitos de espesor del recubrimiento. Estos sistemas eliminan los ajustes manuales que a menudo provocan aplicaciones excesivas o insuficientes.

La tecnología de control de flujo utiliza bombas accionadas por servomotores, dispositivos de medición de precisión y sistemas de retroalimentación en tiempo real para mantener tasas consistentes de aplicación de material. La integración de estos componentes garantiza que el espesor del recubrimiento permanezca dentro de las tolerancias especificadas durante todo el proceso de producción. Esta precisión reduce el consumo de material al mismo tiempo que mejora la calidad del producto y disminuye las tasas de defectos.

Los sistemas digitales de monitoreo de flujo proporcionan a los operadores visibilidad en tiempo real sobre los patrones de consumo de material, permitiendo ajustes inmediatos cuando ocurren desviaciones. Esta capacidad evita la acumulación de productos defectuosos que de otro modo requerirían su descarte o reprocesamiento. La combinación de control automatizado y supervisión humana crea un entorno óptimo para la reducción de desperdicios.

Monitoreo de Calidad y Prevención de Defectos

Sistemas de Inspección Integrados

Las capacidades de monitoreo de calidad en tiempo real integradas en los equipos modernos de membranas permiten la detección inmediata de defectos en el recubrimiento antes de que se propaguen durante los procesos de producción. Estos sistemas emplean diversas tecnologías de sensores, incluyendo escáneres ópticos, medidores de espesor y herramientas de análisis de superficie, para evaluar continuamente la calidad del producto durante los procesos de fabricación. La detección temprana de defectos evita la producción de grandes cantidades de materiales no conformes.

Los sistemas de visión artificial pueden identificar irregularidades en la superficie, huecos en el recubrimiento y variaciones de espesor con niveles de precisión imposibles de lograr mediante métodos de inspección manual. Cuando se detectan desviaciones respecto a los estándares de calidad, los sistemas automatizados pueden ajustar inmediatamente los parámetros del proceso o detener la producción para evitar más defectos. Esta capacidad de respuesta rápida reduce significativamente el volumen de material de desecho generado durante incidentes de calidad.

La integración del control estadístico de procesos permite que los equipos de membranas rastreen tendencias de calidad y predigan posibles problemas antes de que se manifiesten como defectos. Al analizar patrones históricos de datos, estos sistemas pueden recomendar actividades de mantenimiento preventivo o ajustes de proceso que mantengan condiciones óptimas de operación. Este enfoque predictivo minimiza fallos de calidad inesperados que normalmente resultan en un desperdicio significativo de material.

Optimización Adaptativa del Proceso

Los sistemas inteligentes de equipos de membranas aprenden continuamente a partir de los datos de producción para optimizar automáticamente los parámetros del proceso. Los algoritmos de aprendizaje automático analizan las relaciones entre las condiciones de operación y los resultados de calidad del producto para identificar configuraciones óptimas según las características específicas del producto. Esta capacidad adaptativa asegura que los procesos de recubrimiento operen con eficiencia máxima mientras minimizan la generación de desechos.

Las capacidades de ajuste dinámico de parámetros permiten que el equipo responda a condiciones ambientales cambiantes, variaciones en los materiales y requisitos de producción sin intervención del operador. Estos sistemas pueden modificar perfiles de temperatura, caudales y velocidades de aplicación basándose en retroalimentación en tiempo real para mantener una calidad de producto constante. La eliminación de ajustes manuales reduce la posibilidad de errores humanos y la generación de desechos asociados.

La integración de mantenimiento predictivo garantiza que el equipo de membranas opere a niveles óptimos de rendimiento al identificar posibles problemas mecánicos antes de que afecten la calidad del producto. Al supervisar los parámetros del estado del equipo y programar las actividades de mantenimiento de forma proactiva, las instalaciones pueden prevenir la degradación de la calidad que a menudo acompaña al deterioro del equipo. Este enfoque mantiene una producción constante mientras minimiza los desechos relacionados con defectos.

Optimización de la Eficiencia de Materiales

Tecnologías de Aplicación de Precisión

Los equipos de membrana avanzada incorporan tecnologías de aplicación de precisión que minimizan el desperdicio de material mediante mecanismos de dispensación controlados. Estos sistemas utilizan aplicadores controlados por servomecanismos, boquillas de precisión y sistemas de posicionamiento guiados por retroalimentación para garantizar una colocación exacta del material con mínima proyección excesiva o desperdicio en los bordes. El control preciso de la aplicación del material se traduce directamente en un consumo reducido y menores tasas de desecho.

Los sistemas de control de bordes previenen el desperdicio de material en los límites del producto al controlar con precisión los puntos de inicio y finalización de la aplicación. Estos sistemas pueden ajustar los patrones de aplicación según las dimensiones y el posicionamiento del sustrato, asegurando que los materiales de recubrimiento se apliquen únicamente donde son necesarios. La eliminación del desperdicio en los bordes contribuye significativamente a mejoras generales en la eficiencia del material.

Las capacidades de aplicación multicapa permiten aplicar perfiles complejos de recubrimiento en un solo paso de producción, reduciendo los requisitos de manipulación y la posibilidad de generación de defectos. Al eliminar etapas intermedias de procesamiento, estos sistemas disminuyen las oportunidades de contaminación, daños o desalineación que comúnmente conducen al rechazo del producto. El proceso de producción optimizado mejora tanto la eficiencia como los resultados de calidad.

Sistemas de recuperación y reciclaje de residuos

Los equipos modernos de membranas suelen incluir sistemas integrados de recuperación de residuos que capturan y reciclan materiales excedentes de recubrimiento. Estos sistemas recolectan el exceso de pulverización, residuos del corte de bordes y materiales iniciales para su reprocesamiento, reduciendo significativamente el volumen de materiales enviados a disposición. Los materiales recuperados a menudo pueden reincorporarse a los procesos de producción tras un tratamiento adecuado y verificación de calidad.

Los sistemas de manejo de materiales en circuito cerrado minimizan la exposición a la contaminación mientras maximizan la eficiencia de recuperación. Estos sistemas mantienen la calidad del material durante los procesos de recolección y almacenamiento, asegurando que los materiales recuperados cumplan con los estándares de calidad para su reutilización. La integración de sistemas de recuperación con equipos de producción primaria crea un flujo de materiales continuo que maximiza las tasas de utilización.

Las capacidades automatizadas de clasificación de residuos permiten la separación de diferentes tipos de materiales para procesos adecuados de reciclaje o eliminación. Esta capacidad asegura que los materiales valiosos sean recuperados de manera eficiente, mientras que los materiales contaminados o degradados se manejan adecuadamente. El enfoque sistemático de la gestión de residuos reduce los costos generales de eliminación y mejora la sostenibilidad ambiental.

Beneficios de Eficiencia Operativa

Tiempos de cambio reducidos

El equipo de membrana diseñado para la eficiencia incorpora capacidades de cambio rápido que minimizan el tiempo de inactividad entre producciones. Los sistemas de limpieza automatizados, los diseños modulares de componentes y el almacenamiento de parámetros preestablecidos permiten transiciones rápidas entre diferentes especificaciones de recubrimiento. Los tiempos reducidos de cambio minimizan los residuos iniciales típicamente asociados con las transiciones de proceso y ajustes de parámetros.

Los procedimientos estandarizados de configuración programados en los sistemas de control del equipo eliminan la variabilidad del operador durante los cambios. Estos procesos estandarizados garantizan condiciones de arranque consistentes que reducen los ajustes de prueba y error frecuentemente necesarios al cambiar entre productos. La eliminación de variaciones manuales en la configuración reduce directamente el material de desecho generado durante las transiciones de producción.

Los sistemas de gestión de recetas almacenan ajustes óptimos de parámetros para diferentes configuraciones de productos, permitiendo la recuperación inmediata de condiciones operativas comprobadas. Esta capacidad elimina el tiempo y el desperdicio de materiales asociados con el desarrollo de parámetros para productos repetidos. El enfoque sistemático de la gestión de recetas garantiza resultados consistentes en calidad mientras minimiza el desperdicio de desarrollo.

Capacitación y soporte mejorados para operadores

Las interfaces de equipos de membrana fáciles de usar reducen el tiempo de aprendizaje para los operadores y minimizan el riesgo de errores operativos que generan desperdicios. Sistemas de control intuitivos, procedimientos guiados de configuración y capacidades de diagnóstico automático permiten a los operadores alcanzar un rendimiento óptimo más rápidamente y de forma más consistente. Las tasas reducidas de errores por parte del operador se traducen directamente en una menor generación de desechos y una eficiencia general mejorada.

Los módulos de formación integrados y las capacidades de simulación permiten a los operadores desarrollar competencia sin consumir materiales de producción. Estos sistemas proporcionan entornos de entrenamiento realistas que preparan a los operadores para diversos escenarios operativos sin generar productos residuales. La mayor competencia del operador reduce la probabilidad de errores durante las operaciones reales de producción.

Los sistemas de orientación en tiempo real proporcionan a los operadores retroalimentación inmediata sobre las condiciones del proceso y las acciones recomendadas. Estos sistemas ayudan a los operadores a mantener condiciones óptimas de funcionamiento y responder adecuadamente a las variaciones del proceso. El apoyo continuo reduce la carga de toma de decisiones para los operadores, al tiempo que garantiza resultados consistentes en cuanto a calidad.

Preguntas frecuentes

¿Qué factores contribuyen de manera más significativa a la reducción de desechos al implementar equipos de membrana?

Los factores más significativos incluyen el control preciso de la temperatura, la regulación automatizada del flujo de materiales y los sistemas integrados de monitoreo de calidad. La consistencia de la temperatura evita la degradación del material y fallos de adherencia, mientras que el control automatizado del flujo mantiene un espesor de recubrimiento óptimo durante toda la producción. El monitoreo de calidad en tiempo real permite la detección inmediata y corrección de defectos antes de que se propaguen en grandes cantidades de producción. Estas capacidades combinadas suelen resultar en una reducción de las tasas de desperdicio entre treinta y cuarenta por ciento en comparación con los sistemas de recubrimiento convencionales.

¿Cómo manejan los sistemas modernos de equipos de membrana la recuperación y reciclaje de desechos de materiales?

Los equipos de membrana avanzados incorporan sistemas integrados de recuperación de residuos que capturan el exceso de pulverización, los recortes de bordes y los materiales iniciales para su reprocesamiento. Los sistemas de manejo de materiales en circuito cerrado mantienen la calidad del material durante la recolección, mientras que las capacidades de clasificación automática separan los diferentes tipos de materiales para los procesos de reciclaje adecuados. Estos sistemas pueden recuperar hasta el ochenta por ciento de los materiales excedentes para su reutilización, reduciendo significativamente los costos de eliminación y el impacto ambiental, al tiempo que mejoran la eficiencia general de utilización de materiales.

¿Qué papel desempeña el mantenimiento predictivo en mantener bajas tasas de desperdicio con equipos de membrana?

Los sistemas de mantenimiento predictivo monitorean continuamente los parámetros del estado del equipo para identificar posibles problemas mecánicos antes de que afecten la calidad del producto. Al programar las actividades de mantenimiento de forma proactiva según el estado real del equipo en lugar de intervalos de tiempo arbitrarios, las instalaciones pueden prevenir la degradación de la calidad que normalmente acompaña al deterioro del equipo. Este enfoque mantiene una producción constante mientras minimiza los desechos relacionados con defectos, reduciendo a menudo hasta un sesenta por ciento el tiempo de inactividad no planificado en comparación con estrategias de mantenimiento reactivo.

¿Con qué rapidez pueden esperar las instalaciones ver mejoras en la tasa de desecho tras implementar equipos avanzados de membrana?

La mayoría de las instalaciones observan mejoras en la tasa inicial de desechos durante el primer mes de operación, a medida que los operarios se familiarizan con los controles de proceso mejorados y los sistemas automatizados. Mejoras significativas suelen hacerse evidentes dentro de los noventa días, cuando los algoritmos predictivos acumulan datos suficientes para optimizar automáticamente los parámetros del proceso. Los beneficios completos, incluida la reducción máxima de desechos y la utilización óptima de materiales, generalmente se logran dentro de los seis meses posteriores a la implementación, identificándose continuamente oportunidades de mejora mediante el análisis continuo de datos y la optimización del sistema.

Tabla de Contenido

- Tecnologías Avanzadas de Control de Procesos

- Monitoreo de Calidad y Prevención de Defectos

- Optimización de la Eficiencia de Materiales

- Beneficios de Eficiencia Operativa

-

Preguntas frecuentes

- ¿Qué factores contribuyen de manera más significativa a la reducción de desechos al implementar equipos de membrana?

- ¿Cómo manejan los sistemas modernos de equipos de membrana la recuperación y reciclaje de desechos de materiales?

- ¿Qué papel desempeña el mantenimiento predictivo en mantener bajas tasas de desperdicio con equipos de membrana?

- ¿Con qué rapidez pueden esperar las instalaciones ver mejoras en la tasa de desecho tras implementar equipos avanzados de membrana?