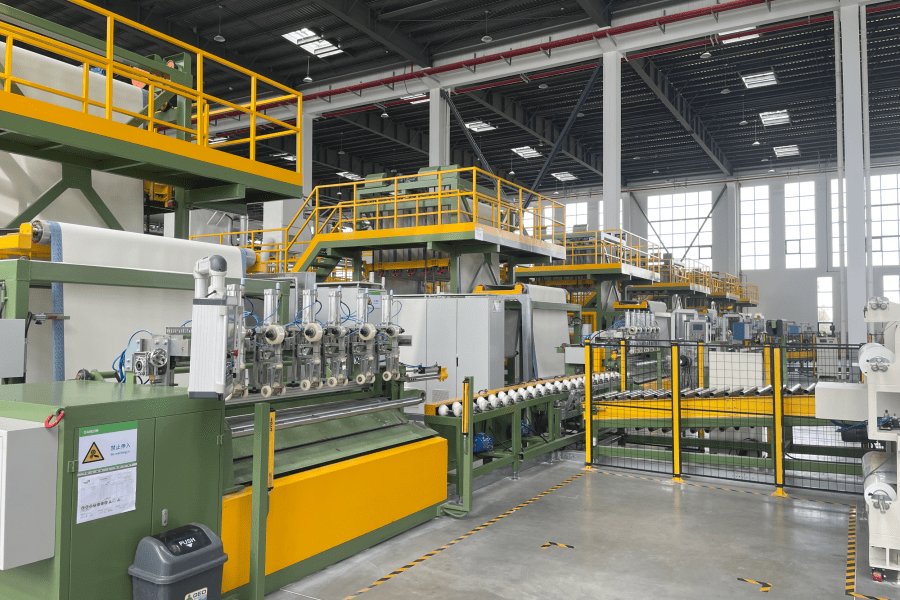

L'efficacité de la fabrication dans les opérations de revêtement de bitume dépend fortement de la précision et de la fiabilité des équipements de production. Les installations industrielles modernes sont soumises à une pression croissante pour minimiser les déchets tout en maintenant des normes de qualité des produits. Les équipements à membrane avancés équipement de membrane s'est imposé comme une solution essentielle pour réduire les taux de rebut et optimiser les procédés de revêtement dans diverses industries. Ces systèmes spécialisés offrent un meilleur contrôle de l'application du matériau, de la régulation de la température et de l'uniformité du revêtement, ce qui a un impact direct sur le rendement de production.

La relation entre la précision des équipements et la réduction des rebuts représente un aspect fondamental des principes de fabrication lean. Lorsque les systèmes de revêtement fonctionnent avec des paramètres inconstants, les produits obtenus échouent souvent aux contrôles qualité, entraînant un gaspillage de matière première et une augmentation des coûts de production. La mise en œuvre d'équipements membranaires sophistiqués permet de relever ces défis en assurant des débits d'application constants, des motifs de couverture uniformes et des capacités de surveillance en temps réel qui préviennent les défauts avant qu'ils ne surviennent.

Les statistiques du secteur indiquent que les installations utilisant des équipements de revêtement avancés connaissent une réduction des taux de rebut pouvant atteindre quarante pour cent par rapport aux systèmes conventionnels. Cette amélioration provient d'un meilleur contrôle du processus, de mécanismes de réglage automatisés et de systèmes intégrés de surveillance de la qualité qui maintiennent des conditions de fonctionnement optimales tout au long des cycles de production. L'impact financier va au-delà des économies sur les matières premières, incluant une réduction des coûts de main-d'œuvre, moins de besoins de retouches et une amélioration des indicateurs d'efficacité globale des équipements.

Technologies avancées de contrôle de processus

Des systèmes de gestion précise de la température

La constance de la température joue un rôle crucial dans la qualité du revêtement bitumineux, car les variations peuvent provoquer des défaillances d'adhérence, des irrégularités d'épaisseur et des défauts de surface. Les équipements modernes de membrane intègrent des systèmes sophistiqués de contrôle thermique qui maintiennent des zones de température précises tout au long du processus de revêtement. Ces systèmes utilisent plusieurs capteurs de température, des éléments chauffants automatisés et des algorithmes de contrôle par rétroaction pour garantir des propriétés optimales du matériau pendant l'application.

L'intégration d'un contrôle prédictif de la température évite les situations de surchauffe qui conduisent fréquemment à la dégradation du matériau et à la production de rebuts. Les systèmes avancés peuvent anticiper les fluctuations de température en fonction des paramètres de production et ajuster automatiquement les éléments chauffants pour maintenir la stabilité. Cette approche proactive élimine les corrections réactives qui entraînent souvent des défauts du produit et un gaspillage de matière.

Les capacités de contrôle de température multi-zones permettent aux opérateurs de personnaliser les profils de chauffage pour différentes spécifications de produits sans compromettre la performance globale du système. Cette flexibilité permet aux installations de passer d'un type de produit à un autre efficacement tout en maintenant des normes de qualité constantes. Le temps de configuration réduit et la stabilité accrue du processus contribuent de manière significative à la réduction du taux de rebut.

Contrôle automatisé du flux de matériaux

La distribution précise des matériaux représente un autre facteur critique pour minimiser les déchets lors des opérations d'enduction de bitume. Des solutions avancées équipement de membrane intègrent des systèmes de contrôle automatisé du débit qui régulent la livraison du matériau en fonction de la vitesse de production, des caractéristiques du substrat et des exigences d'épaisseur de l'enduit. Ces systèmes éliminent les réglages manuels, souvent à l'origine de surapplication ou de sous-application.

La technologie de contrôle de débit utilise des pompes servo-commandées, des dispositifs de dosage précis et des systèmes de rétroaction en temps réel pour maintenir des taux d'application de matière constants. L'intégration de ces composants garantit que l'épaisseur du revêtement reste dans les tolérances spécifiées tout au long des cycles de production. Cette précision réduit la consommation de matière tout en améliorant simultanément la qualité du produit et en diminuant les taux de défauts.

Les systèmes numériques de surveillance de débit offrent aux opérateurs une visibilité en temps réel sur les schémas de consommation de matière, permettant des ajustements immédiats en cas d'écarts. Cette capacité empêche l'accumulation de produits défectueux qui devraient autrement être mis au rebut ou retouchés. La combinaison du contrôle automatisé et de la supervision humaine crée un environnement optimal pour la réduction des déchets.

Surveillance de la qualité et prévention des défauts

Systèmes d'inspection intégrés

Les capacités de surveillance en temps réel intégrées aux équipements modernes de membrane permettent une détection immédiate des défauts d'enduction avant qu'ils ne se propagent au cours de la production. Ces systèmes utilisent diverses technologies de détection, notamment des scanners optiques, des jauges d'épaisseur et des outils d'analyse de surface, afin d'évaluer continuellement la qualité du produit pendant les processus de fabrication. La détection précoce des défauts évite la production de grandes quantités de matériaux non conformes.

Les systèmes de vision industrielle peuvent identifier avec précision des irrégularités de surface, des interruptions d'enduction et des variations d'épaisseur, avec un niveau de précision impossible à atteindre par des méthodes d'inspection manuelle. Lorsque des écarts par rapport aux normes de qualité sont détectés, les systèmes automatisés peuvent ajuster immédiatement les paramètres du processus ou arrêter la production afin d'éviter davantage de défauts. Cette capacité de réponse rapide réduit considérablement le volume de matériau mis au rebut lors d'incidents liés à la qualité.

L'intégration de la maîtrise statistique des processus permet aux équipements à membrane de suivre les tendances de qualité et de prédire les problèmes potentiels avant qu'ils ne se manifestent sous forme de défauts. En analysant les modèles de données historiques, ces systèmes peuvent recommander des activités de maintenance préventive ou des ajustements de processus afin de maintenir des conditions de fonctionnement optimales. Cette approche prédictive minimise les défaillances de qualité inattendues, qui entraînent généralement un gaspillage important de matériaux.

Optimisation adaptative du processus

Les systèmes intelligents d'équipements à membrane apprennent continuellement à partir des données de production afin d'optimiser automatiquement les paramètres du processus. Des algorithmes d'apprentissage automatique analysent les relations entre les conditions de fonctionnement et les résultats en matière de qualité du produit pour identifier les réglages optimaux selon des configurations spécifiques. Cette capacité adaptative garantit que les procédés de revêtement fonctionnent avec un rendement maximal tout en minimisant la production de déchets.

Les capacités d'ajustement dynamique des paramètres permettent à l'équipement de réagir aux conditions environnementales changeantes, aux variations des matériaux et aux exigences de production sans intervention de l'opérateur. Ces systèmes peuvent modifier les profils de température, les débits et les vitesses d'application en fonction de retours en temps réel afin de maintenir une qualité de produit constante. L'élimination des réglages manuels réduit le risque d'erreurs humaines et de génération de déchets associés.

L'intégration de la maintenance prédictive garantit que l'équipement à membrane fonctionne à des niveaux de performance optimaux en détectant les problèmes mécaniques potentiels avant qu'ils n'affectent la qualité du produit. En surveillant les paramètres d'état de l'équipement et en planifiant les interventions de maintenance de manière proactive, les installations peuvent éviter la dégradation de la qualité souvent liée à la détérioration de l'équipement. Cette approche maintient une production stable tout en minimisant les déchets dus aux défauts.

Optimisation de l'efficacité des matériaux

Technologies d'Application Précise

Les équipements de membrane avancés intègrent des technologies d'application de précision qui minimisent le gaspillage de matière grâce à des mécanismes de distribution contrôlés. Ces systèmes utilisent des applicateurs commandés par servomoteurs, des buses de précision et des systèmes de positionnement guidés par rétroaction afin d'assurer un positionnement exact de la matière avec un minimum de projection excessive ou de déchets sur les bords. Le contrôle précis de l'application de la matière se traduit directement par une consommation réduite et des taux de rebut plus faibles.

Les systèmes de contrôle des bords empêchent le gaspillage de matière aux limites du produit en contrôlant précisément les points de début et de fin d'application. Ces systèmes peuvent ajuster les motifs d'application en fonction des dimensions et du positionnement du substrat, garantissant ainsi que les matériaux de revêtement ne soient appliqués que là où ils sont nécessaires. L'élimination des déchets sur les bords contribue de manière significative à l'amélioration globale de l'efficacité matière.

Les capacités d'application multicouches permettent d'appliquer des profils de revêtement complexes en une seule passe de production, réduisant ainsi les besoins de manipulation et les risques de défauts. En éliminant les étapes intermédiaires de traitement, ces systèmes limitent les risques de contamination, de dommages ou de mauvais alignement qui conduisent fréquemment au rejet du produit. Le processus de production simplifié améliore à la fois l'efficacité et la qualité.

Systèmes de récupération et de recyclage des déchets

Les équipements modernes à membrane intègrent souvent des systèmes de récupération des déchets qui capturent et recyclent les matériaux de revêtement en excès. Ces systèmes collectent les projections, les chutes de bordures et les matériaux utilisés au démarrage afin de les retraiter, réduisant ainsi significativement le volume de matériaux envoyés en décharge. Les matériaux récupérés peuvent souvent être réintroduits dans les processus de production après un traitement approprié et une vérification de la qualité.

Les systèmes de manutention en boucle fermée minimisent l'exposition à la contamination tout en maximisant l'efficacité de récupération. Ces systèmes préservent la qualité des matériaux durant les processus de collecte et de stockage, garantissant que les matériaux récupérés répondent aux normes de qualité requises pour une réutilisation. L'intégration des systèmes de récupération avec les équipements de production principaux assure un flux de matériaux continu qui maximise les taux d'utilisation.

Les capacités de tri automatisé des déchets permettent de séparer les différents types de matériaux afin qu'ils soient recyclés ou éliminés selon des procédés adaptés. Cette capacité garantit que les matériaux valorisables sont récupérés efficacement, tandis que les matériaux contaminés ou dégradés sont correctement traités. L'approche systématique de la gestion des déchets réduit les coûts globaux d'élimination tout en améliorant la durabilité environnementale.

Avantages en termes d'efficacité opérationnelle

Temps de changement réduits

Les équipements à membrane conçus pour l'efficacité intègrent des fonctionnalités de remplacement rapide qui minimisent les temps d'arrêt entre les productions. Des systèmes de nettoyage automatisés, des conceptions modulaires des composants et le stockage de paramètres prédéfinis permettent des transitions rapides entre différentes spécifications de revêtement. Les temps de changement réduits limitent les déchets au démarrage, généralement associés aux transitions de processus et aux ajustements de paramètres.

Les procédures de configuration standardisées programmées dans les systèmes de commande des équipements éliminent les variations liées à l'opérateur lors des changements de production. Ces processus standardisés garantissent des conditions de démarrage constantes, réduisant ainsi les ajustements par essais et erreurs souvent nécessaires lors du passage d'un produit à un autre. L'élimination des variations manuelles de configuration réduit directement la quantité de matière mise au rebut pendant les transitions de production.

Les systèmes de gestion de recettes stockent les paramètres optimaux pour différentes configurations de produits, permettant la récupération instantanée de conditions de fonctionnement éprouvées. Cette capacité élimine le temps et le gaspillage de matériaux associés au développement de paramètres pour des produits répétitifs. L'approche systématique de la gestion des recettes garantit une qualité constante tout en minimisant les déchets liés au développement.

Formation et soutien renforcés pour les opérateurs

Les interfaces conviviales des équipements à membrane réduisent la courbe d'apprentissage pour les opérateurs tout en minimisant les risques d'erreurs de fonctionnement entraînant la production de déchets. Des systèmes de commande intuitifs, des procédures de configuration guidées et des capacités de diagnostic automatisées permettent aux opérateurs d'atteindre plus rapidement et de manière plus constante des performances optimales. La réduction du taux d'erreurs humaines se traduit directement par une diminution des rebuts et une amélioration de l'efficacité globale.

Des modules de formation intégrés et des capacités de simulation permettent aux opérateurs d'acquérir de l'expérience sans consommer de matériaux de production. Ces systèmes offrent des environnements de formation réalistes qui préparent les opérateurs à divers scénarios d'exploitation sans générer de déchets. L'amélioration de la compétence des opérateurs réduit la probabilité d'erreurs pendant les opérations de production réelles.

Les systèmes d'assistance en temps réel fournissent aux opérateurs des retours immédiats sur les conditions du processus et les actions recommandées. Ces systèmes aident les opérateurs à maintenir des conditions de fonctionnement optimales et à réagir de manière appropriée aux variations du processus. Le soutien continu diminue la charge de prise de décision pesant sur les opérateurs tout en garantissant des résultats constants en matière de qualité.

FAQ

Quels facteurs contribuent le plus significativement à la réduction des rebuts lors de la mise en œuvre d'équipements à membrane

Les facteurs les plus importants incluent un contrôle précis de la température, une régulation automatisée du flux de matière et des systèmes intégrés de surveillance de la qualité. La constance de la température empêche la dégradation du matériau et les défaillances d'adhérence, tandis qu'un contrôle automatisé du flux maintient une épaisseur de revêtement optimale tout au long des cycles de production. La surveillance en temps réel de la qualité permet de détecter et de corriger immédiatement les défauts avant qu'ils ne se propagent à de grandes quantités produites. Ces fonctionnalités combinées permettent généralement de réduire les taux de rebut de trente à quarante pour cent par rapport aux systèmes de revêtement conventionnels.

Comment les systèmes modernes d'équipements à membrane gèrent-ils la récupération et le recyclage des déchets de matériaux

Les équipements de membrane avancés intègrent des systèmes de récupération des déchets qui capturent les projections excédentaires, les chutes de bordures et les matériaux de démarrage pour être retraités. Les systèmes de manutention en boucle fermée préservent la qualité des matériaux pendant la collecte, tandis que les capacités de tri automatisé séparent les différents types de matériaux afin qu'ils soient recyclés selon les procédés appropriés. Ces systèmes permettent de récupérer jusqu'à quatre-vingts pour cent des matériaux excédentaires pour réutilisation, réduisant ainsi significativement les coûts d'élimination et l'impact environnemental, tout en améliorant l'efficacité globale de l'utilisation des matériaux.

Quel rôle joue la maintenance prédictive dans le maintien de faibles taux de rebut avec les équipements de membrane

Les systèmes de maintenance prédictive surveillent en continu les paramètres d'état des équipements afin d'identifier d'éventuels problèmes mécaniques avant qu'ils n'affectent la qualité du produit. En planifiant les activités de maintenance de manière proactive selon l'état réel des équipements plutôt que selon des intervalles de temps arbitraires, les installations peuvent éviter la dégradation de la qualité qui accompagne généralement la détérioration des équipements. Cette approche maintient une production constante tout en minimisant les pertes liées aux défauts, réduisant souvent les arrêts imprévus de jusqu'à soixante pour cent par rapport aux stratégies de maintenance réactive.

Dans quelle mesure les installations peuvent-elles s'attendre à une amélioration du taux de rebut après la mise en œuvre d'équipements avancés de membrane ?

La plupart des installations constatent une amélioration du taux initial de rebut au cours du premier mois d'exploitation, à mesure que les opérateurs se familiarisent avec les contrôles de processus améliorés et les systèmes automatisés. Des améliorations significatives deviennent généralement visibles dans les quatre-vingt-dix jours, lorsque les algorithmes prédictifs ont accumulé suffisamment de données pour optimiser automatiquement les paramètres du processus. Les pleins avantages, notamment la réduction maximale des rebuts et une utilisation optimale des matériaux, sont généralement atteints dans les six mois suivant la mise en œuvre, des opportunités d'amélioration continue étant identifiées par l'analyse continue des données et l'optimisation du système.

Table des Matières

- Technologies avancées de contrôle de processus

- Surveillance de la qualité et prévention des défauts

- Optimisation de l'efficacité des matériaux

- Avantages en termes d'efficacité opérationnelle

-

FAQ

- Quels facteurs contribuent le plus significativement à la réduction des rebuts lors de la mise en œuvre d'équipements à membrane

- Comment les systèmes modernes d'équipements à membrane gèrent-ils la récupération et le recyclage des déchets de matériaux

- Quel rôle joue la maintenance prédictive dans le maintien de faibles taux de rebut avec les équipements de membrane

- Dans quelle mesure les installations peuvent-elles s'attendre à une amélioration du taux de rebut après la mise en œuvre d'équipements avancés de membrane ?