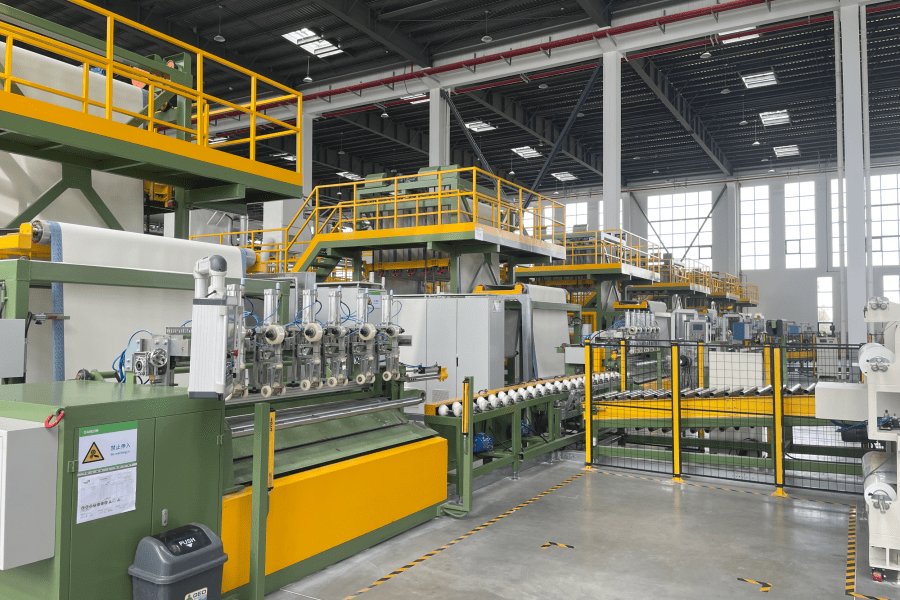

Эффективность производства при нанесении битумного покрытия в значительной степени зависит от точности и надежности производственного оборудования. Современные промышленные предприятия испытывают все большее давление, чтобы минимизировать отходы, сохраняя при этом стандарты качества продукции. Современное оборудование для мембран стал важным решением для сокращения уровня брака и оптимизации процессов нанесения покрытий в различных отраслях. Эти специализированные системы обеспечивают повышенный контроль над подачей материала, регулированием температуры и равномерностью покрытия, что напрямую влияет на выход продукции.

Взаимосвязь между точностью оборудования и сокращением брака представляет собой ключевой аспект принципов бережливого производства. Когда системы нанесения покрытий работают с нестабильными параметрами, получаемая продукция зачастую не проходит проверку качества, что приводит к потере материалов и росту производственных затрат. Внедрение сложного мембранного оборудования решает эти проблемы, обеспечивая стабильную скорость нанесения, равномерность распределения покрытия и возможность мониторинга в реальном времени, предотвращая возникновение дефектов на ранних этапах.

Статистика отрасли показывает, что предприятия, использующие современное оборудование для нанесения покрытий, достигают сокращения уровня брака до сорока процентов по сравнению с традиционными системами. Это улучшение обусловлено повышением контроля процесса, автоматическими механизмами регулировки и встроенными системами контроля качества, которые поддерживают оптимальные условия эксплуатации на протяжении всего производственного цикла. Финансовый эффект выходит за рамки экономии сырья и включает снижение затрат на рабочую силу, уменьшение потребности в переделке продукции и улучшение общих показателей эффективности оборудования.

Передовые технологии управления процессами

Системами точного контроля температуры

Постоянство температуры играет ключевую роль в качестве битумного покрытия, поскольку её колебания могут привести к нарушению адгезии, неравномерной толщине и дефектам поверхности. Современное оборудование для мембран оснащено сложными системами терморегулирования, которые поддерживают точные температурные зоны на протяжении всего процесса нанесения покрытия. Эти системы используют несколько датчиков температуры, автоматические нагревательные элементы и алгоритмы управления с обратной связью для обеспечения оптимальных свойств материала в процессе нанесения.

Внедрение предиктивного управления температурой предотвращает перегрев, который часто приводит к деградации материала и образованию отходов. Продвинутые системы способны прогнозировать колебания температуры на основе параметров производства и автоматически регулировать нагревательные элементы для поддержания стабильности. Такой проактивный подход устраняет необходимость реактивных корректировок, которые зачастую приводят к дефектам продукции и потере материала.

Возможность управления температурой в нескольких зонах позволяет операторам настраивать профили нагрева для различных спецификаций продукции без ущерба для общей производительности системы. Эта гибкость позволяет предприятиям эффективно переключаться между типами продукции, сохраняя стабильные стандарты качества. Сокращение времени на настройку и повышение стабильности процесса в значительной степени способствуют снижению уровня брака.

Автоматическое управление потоком материала

Точная подача материала является еще одним важным фактором сокращения отходов при операциях нанесения битумного покрытия. Современные оборудование для мембран включают автоматизированные системы контроля потока, которые регулируют подачу материала в зависимости от скорости производства, характеристик основы и требуемой толщины покрытия. Эти системы исключают ручные корректировки, которые зачастую приводят к чрезмерному или недостаточному нанесению материала.

Технология регулирования потока использует сервоприводные насосы, прецизионные дозирующие устройства и системы обратной связи в реальном времени для поддержания постоянной скорости нанесения материала. Интеграция этих компонентов обеспечивает соблюдение заданных допусков по толщине покрытия на протяжении всего производственного процесса. Такая точность снижает расход материала, одновременно повышая качество продукции и уменьшая количество дефектов.

Цифровые системы контроля потока обеспечивают операторам прозрачность потребления материалов в режиме реального времени, позволяя немедленно вносить корректировки при возникновении отклонений. Эта возможность предотвращает накопление бракованной продукции, которая в противном случае требовала бы утилизации или переделки. Сочетание автоматического управления и контроля со стороны оператора создаёт оптимальные условия для сокращения отходов.

Контроль качества и предотвращение дефектов

Интегрированные системы контроля

Возможности мониторинга качества в реальном времени, встроенные в современное мембранное оборудование, позволяют немедленно обнаруживать дефекты покрытия до того, как они распространятся в ходе производственного процесса. Эти системы используют различные технологии датчиков, включая оптические сканеры, измерители толщины и инструменты анализа поверхности, для непрерывной оценки качества продукции в ходе производственных процессов. Раннее обнаружение дефектов предотвращает выпуск большого количества несоответствующих материалов.

Системы машинного зрения могут с высокой точностью выявлять неровности поверхности, разрывы покрытия и отклонения в толщине, чего невозможно достичь при ручных методах осмотра. При обнаружении отклонений от стандартов качества автоматизированные системы могут немедленно скорректировать параметры процесса или остановить производство, чтобы предотвратить дальнейшие дефекты. Такая возможность быстрого реагирования значительно снижает объем образующихся отходов в ходе инцидентов, связанных с качеством.

Интеграция статистического управления процессами позволяет оборудованию для мембран отслеживать тенденции качества и прогнозировать возможные проблемы до их проявления в виде дефектов. Анализируя исторические данные, эти системы могут рекомендовать мероприятия по профилактическому обслуживанию или корректировке процессов, что поддерживает оптимальные условия эксплуатации. Такой предиктивный подход сводит к минимуму неожиданные отказы по качеству, которые обычно приводят к значительным потерям материала.

Адаптивная оптимизация процесса

Интеллектуальные системы мембранного оборудования постоянно обучаются на данных производства, чтобы автоматически оптимизировать параметры процесса. Алгоритмы машинного обучения анализируют взаимосвязь между условиями эксплуатации и показателями качества продукции, выявляя оптимальные настройки для конкретных конфигураций продукта. Эта адаптивная способность обеспечивает работу процессов нанесения покрытий с максимальной эффективностью при одновременном сокращении образования отходов.

Возможности динамической настройки параметров позволяют оборудованию реагировать на изменяющиеся условия окружающей среды, вариации материалов и производственные требования без вмешательства оператора. Эти системы могут изменять температурные профили, расходы и скорости нанесения на основе обратной связи в реальном времени для поддержания стабильного качества продукции. Устранение ручных настроек снижает вероятность человеческой ошибки и связанного с этим образования отходов.

Интеграция предиктивного технического обслуживания обеспечивает оптимальный уровень работы мембранного оборудования за счёт выявления потенциальных механических проблем до того, как они повлияют на качество продукции. Путём контроля параметров состояния оборудования и планирования мероприятий по обслуживанию на опережающей основе предприятия могут предотвратить ухудшение качества, которое часто сопровождает износ оборудования. Такой подход поддерживает стабильный объём производства, минимизируя образование отходов, связанных с дефектами.

Оптимизация эффективности использования материалов

Технологии точного нанесения

Оборудование с использованием передовых мембранных технологий включает точные технологии нанесения, которые минимизируют потери материала за счёт контролируемых механизмов дозирования. Эти системы используют дозаторы с сервоуправлением, прецизионные сопла и позиционные системы с обратной связью, чтобы обеспечить точное нанесение материала с минимальным распылом за пределы области или потерями по краям. Точный контроль процесса нанесения материала напрямую приводит к снижению его расхода и уменьшению количества отходов.

Системы контроля краёв предотвращают потери материала на границах изделия путём точного управления началом и окончанием нанесения. Эти системы могут корректировать режим нанесения в зависимости от размеров и положения основы, обеспечивая нанесение покрытия только в необходимых местах. Устранение потерь по краям вносит значительный вклад в общее повышение эффективности использования материалов.

Возможности многослойного нанесения позволяют применять сложные профили покрытий за один производственный цикл, сокращая потребность в дополнительной обработке и потенциальные дефекты. За счёт исключения промежуточных этапов обработки такие системы уменьшают вероятность загрязнения, повреждения или неправильного позиционирования, которые часто приводят к отбраковке продукции. Оптимизированный производственный процесс повышает как эффективность, так и качество конечного результата.

Системы восстановления и переработки отходов

Современное мембранное оборудование часто включает встроенные системы восстановления отходов, которые собирают и перерабатывают избыточные материалы покрытия. Эти системы собирают материал из распыла, отходы с краёв полотна и материалы, использованные при запуске производства, для последующей переработки, значительно сокращая объём материалов, направляемых на утилизацию. Восстановленные материалы после соответствующей обработки и проверки качества могут быть повторно введены в производственные процессы.

Системы замкнутой обработки материалов минимизируют риск загрязнения, одновременно максимизируя эффективность восстановления. Эти системы сохраняют качество материалов в процессах сбора и хранения, обеспечивая соответствие восстановленных материалов стандартам качества для повторного использования. Интеграция систем восстановления с основным производственным оборудованием обеспечивает бесперебойный поток материалов, что позволяет максимально повысить коэффициент их использования.

Возможности автоматической сортировки отходов позволяют разделять различные типы материалов для соответствующей переработки или утилизации. Эта возможность гарантирует эффективное извлечение ценных материалов, в то время как загрязненные или деградированные материалы правильно обрабатываются. Системный подход к управлению отходами снижает общие затраты на утилизацию и способствует повышению экологической устойчивости.

Преимущества операционной эффективности

Сокращение времени переналадки

Оборудование с мембранами, предназначенное для эффективной работы, оснащено возможностью быстрой замены, что минимизирует время простоя между производственными циклами. Автоматизированные системы очистки, модульные конструкции компонентов и хранение предустановленных параметров обеспечивают быстрое переключение между различными спецификациями покрытий. Сокращение времени на переналадку уменьшает отходы пускового периода, которые обычно возникают при переходах процессов и корректировке параметров.

Стандартизированные процедуры настройки, запрограммированные в системах управления оборудования, устраняют вариативность действий оператора во время переналадки. Эти стандартизированные процессы обеспечивают стабильные условия запуска, снижая необходимость в корректировках методом проб и ошибок при переходе с одного продукта на другой. Устранение ручных отклонений при настройке напрямую сокращает количество бракованного материала, образующегося при переходах в производстве.

Системы управления рецептами хранят оптимальные параметры настройки для различных конфигураций продукции, обеспечивая мгновенный вызов проверенных рабочих условий. Эта возможность устраняет потери времени и материалов, связанные с разработкой параметров для повторяющейся продукции. Системный подход к управлению рецептами гарантирует стабильное качество продукции и минимизирует отходы при разработке.

Расширенное обучение и поддержка операторов

Удобные интерфейсы мембранных установок сокращают время обучения операторов и минимизируют вероятность ошибок в эксплуатации, приводящих к образованию отходов. Интуитивно понятные системы управления, пошаговые процедуры настройки и автоматические диагностические функции позволяют операторам быстрее и стабильнее достигать оптимальных режимов работы. Снижение количества ошибок операторов напрямую приводит к уменьшению объёмов брака и повышению общей эффективности.

Интегрированные учебные модули и функции моделирования позволяют операторам достигать мастерства без расхода производственных материалов. Эти системы обеспечивают реалистичную учебную среду, которая подготавливает операторов к различным эксплуатационным ситуациям, не создавая при этом отходов. Повышенная компетентность операторов снижает вероятность ошибок в ходе фактического производственного процесса.

Системы информационной поддержки в реальном времени предоставляют операторам немедленную обратную связь о состоянии процесса и рекомендуемых действиях. Эти системы помогают операторам поддерживать оптимальные рабочие условия и корректно реагировать на изменения в процессе. Постоянная поддержка уменьшает нагрузку на операторов при принятии решений, обеспечивая при этом стабильное качество продукции.

Часто задаваемые вопросы

Какие факторы в наибольшей степени способствуют сокращению отходов при внедрении мембранного оборудования

Наиболее значимые факторы включают точный контроль температуры, автоматическую регулировку потока материала и интегрированные системы контроля качества. Постоянство температуры предотвращает деградацию материала и проблемы с адгезией, в то время как автоматическое управление потоком поддерживает оптимальную толщину покрытия в течение всего производственного процесса. Мониторинг качества в реальном времени позволяет немедленно обнаруживать и устранять дефекты до того, как они распространятся на большие объемы продукции. В совокупности эти возможности обычно приводят к сокращению уровня брака на тридцать–сорок процентов по сравнению с традиционными системами нанесения покрытий.

Как современные системы мембранных установок обеспечивают восстановление и переработку отходов материалов

Передовое мембранное оборудование включает интегрированные системы утилизации отходов, которые собирают избыточное распыление, обрезки краев и пусковые материалы для повторной переработки. Системы замкнутого цикла обращения с материалами сохраняют качество материала при его сборе, а автоматизированные функции сортировки разделяют различные типы материалов для соответствующих процессов переработки. Эти системы могут восстанавливать до восьмидесяти процентов избыточных материалов для повторного использования, значительно снижая затраты на утилизацию и экологическое воздействие, а также повышая общую эффективность использования материалов.

Какую роль играет прогнозирующее техническое обслуживание в поддержании низкого уровня брака при использовании мембранного оборудования

Системы предиктивного технического обслуживания постоянно отслеживают параметры состояния оборудования для выявления потенциальных механических неисправностей до того, как они повлияют на качество продукции. Планируя мероприятия по техническому обслуживанию заблаговременно на основе фактического состояния оборудования, а не произвольных временных интервалов, предприятия могут предотвратить ухудшение качества, которое обычно сопровождает износ оборудования. Такой подход обеспечивает стабильный объем производства и минимизирует отходы, связанные с дефектами, зачастую сокращая незапланированные простои на шестьдесят процентов по сравнению со стратегиями реактивного обслуживания.

Насколько быстро предприятия могут ожидать снижения уровня брака после внедрения современного мембранного оборудования

Большинство предприятий отмечают улучшение показателей первоначальных отходов уже в течение первого месяца работы, поскольку операторы осваивают усовершенствованные методы контроля процессов и автоматизированные системы. Значительные улучшения, как правило, становятся очевидными в течение девяноста дней, когда предиктивные алгоритмы накапливают достаточный объем данных для автоматической оптимизации параметров процесса. Полные преимущества, включая максимальное сокращение отходов и оптимальное использование материалов, обычно достигаются в течение шести месяцев после внедрения, при этом возможности для постоянного совершенствования выявляются благодаря непрерывному анализу данных и оптимизации системы.

Содержание

- Передовые технологии управления процессами

- Контроль качества и предотвращение дефектов

- Оптимизация эффективности использования материалов

- Преимущества операционной эффективности

-

Часто задаваемые вопросы

- Какие факторы в наибольшей степени способствуют сокращению отходов при внедрении мембранного оборудования

- Как современные системы мембранных установок обеспечивают восстановление и переработку отходов материалов

- Какую роль играет прогнозирующее техническое обслуживание в поддержании низкого уровня брака при использовании мембранного оборудования

- Насколько быстро предприятия могут ожидать снижения уровня брака после внедрения современного мембранного оборудования