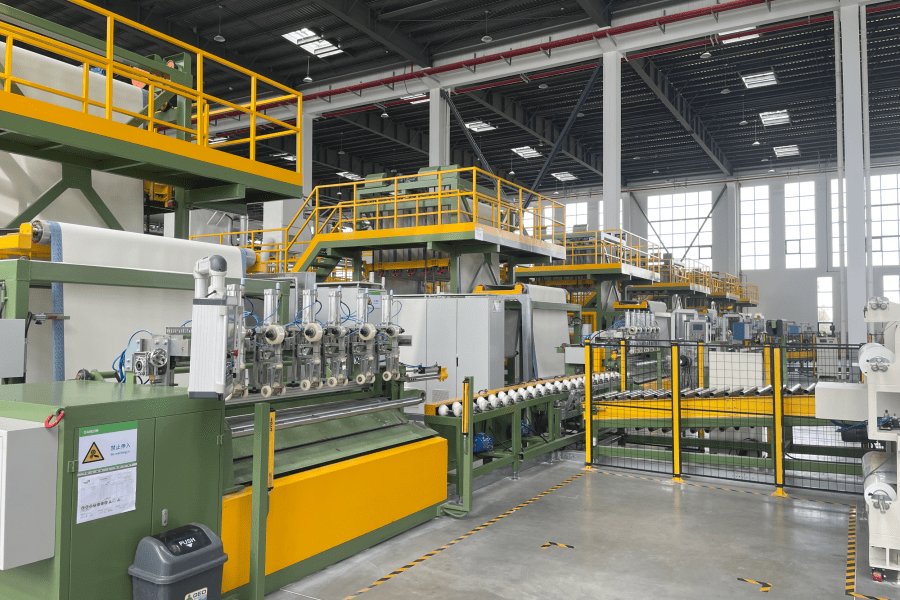

A eficiência na fabricação de operações de revestimento de betume depende fortemente da precisão e confiabilidade dos equipamentos de produção. Instalações industriais modernas enfrentam uma pressão crescente para minimizar desperdícios, mantendo os padrões de qualidade do produto. Avançados equipamento de membrana surgiu como uma solução crítica para reduzir as taxas de sucata e otimizar os processos de revestimento em várias indústrias. Esses sistemas especializados oferecem maior controle sobre a aplicação do material, regulação de temperatura e uniformidade do revestimento, o que impacta diretamente o rendimento da produção.

A relação entre a precisão dos equipamentos e a redução de sucata representa um aspecto fundamental dos princípios da manufatura enxuta. Quando os sistemas de revestimento operam com parâmetros inconsistentes, os produtos resultantes frequentemente falham nas inspeções de qualidade, levando ao desperdício de material e ao aumento dos custos de produção. A implementação de equipamentos sofisticados de membrana resolve esses desafios ao fornecer taxas de aplicação consistentes, padrões uniformes de cobertura e capacidades de monitoramento em tempo real que evitam defeitos antes que eles ocorram.

Estatísticas do setor indicam que instalações que utilizam equipamentos avançados de revestimento experimentam reduções nas taxas de refugo de até quarenta por cento em comparação com sistemas convencionais. Essa melhoria decorre do controle aprimorado do processo, mecanismos automatizados de ajuste e sistemas integrados de monitoramento da qualidade que mantêm condições operacionais ideais durante todos os ciclos de produção. O impacto financeiro vai além da economia de materiais brutos, incluindo custos reduzidos com mão de obra, menor necessidade de retrabalho e métricas aprimoradas de eficácia geral dos equipamentos.

Tecnologias Avançadas de Controle de Processo

Sistemas de gerenciamento preciso de temperatura

A consistência da temperatura desempenha um papel crucial na qualidade do revestimento de asfalto, pois variações podem causar falhas de adesão, irregularidades de espessura e defeitos superficiais. Equipamentos modernos de membrana incorporam sistemas sofisticados de controle térmico que mantêm zonas de temperatura precisas durante todo o processo de revestimento. Esses sistemas utilizam múltiplos sensores de temperatura, elementos de aquecimento automatizados e algoritmos de controle com feedback para garantir propriedades ideais do material durante a aplicação.

A integração de controle preditivo de temperatura evita situações de superaquecimento que normalmente levam à degradação do material e à geração subsequente de sucata. Sistemas avançados conseguem antecipar flutuações de temperatura com base em parâmetros de produção e ajustar automaticamente os elementos de aquecimento para manter a estabilidade. Essa abordagem proativa elimina correções reativas que frequentemente resultam em defeitos no produto e desperdício de material.

As capacidades de controle de temperatura em múltiplas zonas permitem aos operadores personalizar perfis de aquecimento para diferentes especificações de produtos sem comprometer o desempenho geral do sistema. Essa flexibilidade permite que as instalações alternem entre tipos de produtos de forma eficiente, mantendo padrões consistentes de qualidade. O tempo reduzido de configuração e a melhoria na estabilidade do processo contribuem significativamente para a redução da taxa de refugo.

Controle Automatizado do Fluxo de Materiais

A dosagem precisa de materiais representa outro fator crítico para minimizar desperdícios durante operações de revestimento com betume. Avançados equipamento de membrana incorporam sistemas de controle automatizado de fluxo que regulam a entrega de material com base na velocidade de produção, características do substrato e requisitos de espessura do revestimento. Esses sistemas eliminam ajustes manuais que frequentemente levam a situações de aplicação excessiva ou insuficiente.

A tecnologia de controle de fluxo utiliza bombas acionadas por servomotores, dispositivos de dosagem de precisão e sistemas de feedback em tempo real para manter taxas consistentes de aplicação de material. A integração desses componentes garante que a espessura do revestimento permaneça dentro das tolerâncias especificadas durante toda a produção. Essa precisão reduz o consumo de material, ao mesmo tempo que melhora a qualidade do produto e diminui as taxas de defeitos.

Sistemas digitais de monitoramento de fluxo fornecem aos operadores visibilidade em tempo real sobre os padrões de consumo de material, permitindo ajustes imediatos quando ocorrem desvios. Essa capacidade evita o acúmulo de produtos defeituosos que, de outra forma, precisariam ser descartados ou retrabalhados. A combinação de controle automatizado e supervisão humana cria um ambiente ideal para a redução de desperdícios.

Monitoramento de Qualidade e Prevenção de Defeitos

Sistemas Integrados de Inspeção

Recursos de monitoramento de qualidade em tempo real integrados a equipamentos modernos de membrana permitem a detecção imediata de defeitos no revestimento antes que se propaguem durante as corridas de produção. Esses sistemas utilizam diversas tecnologias de sensores, incluindo scanners ópticos, medidores de espessura e ferramentas de análise de superfície, para avaliar continuamente a qualidade do produto durante os processos de fabricação. A detecção precoce de defeitos evita a produção de grandes quantidades de materiais não conformes.

Sistemas de visão computacional podem identificar irregularidades na superfície, falhas no revestimento e variações de espessura com níveis de precisão impossíveis de alcançar por métodos de inspeção manual. Quando são detectadas divergências em relação aos padrões de qualidade, sistemas automatizados podem ajustar imediatamente os parâmetros do processo ou interromper a produção para evitar mais defeitos. Essa capacidade de resposta rápida reduz significativamente o volume de material descartado durante incidentes de qualidade.

A integração do controle estatístico de processos permite que os equipamentos de membrana acompanhem tendências de qualidade e prevejam possíveis problemas antes que se manifestem como defeitos. Ao analisar padrões de dados históricos, esses sistemas podem recomendar atividades de manutenção preventiva ou ajustes no processo que mantenham condições operacionais ideais. Essa abordagem preditiva minimiza falhas de qualidade inesperadas, que normalmente resultam em desperdício significativo de material.

Otimização Adaptativa de Processo

Os sistemas inteligentes de equipamentos de membrana aprendem continuamente com os dados de produção para otimizar automaticamente os parâmetros do processo. Algoritmos de aprendizado de máquina analisam as relações entre as condições operacionais e os resultados de qualidade do produto, identificando configurações ideais para determinadas configurações de produto. Essa capacidade adaptativa garante que os processos de revestimento operem com eficiência máxima, ao mesmo tempo que minimizam a geração de resíduos.

Recursos de ajuste dinâmico de parâmetros permitem que os equipamentos respondam a condições ambientais variáveis, alterações nos materiais e requisitos de produção sem intervenção do operador. Esses sistemas podem modificar perfis de temperatura, vazões e velocidades de aplicação com base em feedback em tempo real para manter a qualidade consistente do produto. A eliminação de ajustes manuais reduz a possibilidade de erros humanos e a geração associada de resíduos.

A integração de manutenção preditiva garante que os equipamentos de membrana operem em níveis ideais de desempenho ao identificar possíveis problemas mecânicos antes que afetem a qualidade do produto. Ao monitorar parâmetros do estado do equipamento e programar atividades de manutenção de forma proativa, as instalações podem prevenir a degradação da qualidade que geralmente acompanha a deterioração dos equipamentos. Essa abordagem mantém uma produção constante enquanto minimiza resíduos relacionados a defeitos.

Otimização da Eficiência de Materiais

Tecnologias de Aplicação de Precisão

Os equipamentos de membrana avançados incorporam tecnologias de aplicação de precisão que minimizam o desperdício de material através de mecanismos de distribuição controlados. Estes sistemas utilizam aplicadores controlados por servo, bocal de precisão e sistemas de posicionamento guiados por feedback para garantir a colocação precisa do material com o mínimo de overspray ou resíduos de borda. O controlo preciso da aplicação do material traduz-se directamente numa redução do consumo e numa redução das taxas de sucata.

Os sistemas de controlo de borda evitam o desperdício de material nos limites do produto, controlando com precisão os pontos de início e de parada da aplicação. Estes sistemas podem ajustar os padrões de aplicação com base nas dimensões e no posicionamento do substrato, garantindo que os materiais de revestimento sejam aplicados apenas quando necessário. A eliminação dos resíduos de borda contribui significativamente para melhorias gerais da eficiência dos materiais.

As capacidades de aplicação multicamada permitem a aplicação de perfis complexos de revestimento em uma única passagem de produção, reduzindo os requisitos de manuseio e a possibilidade de geração de defeitos. Ao eliminar etapas intermediárias de processamento, esses sistemas reduzem as oportunidades de contaminação, danos ou desalinhamento que normalmente levam à rejeição do produto. O processo de produção otimizado melhora tanto a eficiência quanto os resultados de qualidade.

Sistemas de Recuperação e Reciclagem de Resíduos

Equipamentos modernos de membrana frequentemente incluem sistemas integrados de recuperação de resíduos que capturam e reciclam materiais excedentes de revestimento. Esses sistemas coletam respingos, resíduos de corte de bordas e materiais iniciais para reaproveitamento, reduzindo significativamente o volume de materiais enviados para descarte. Os materiais recuperados podem frequentemente ser reintroduzidos nos processos de produção após tratamento adequado e verificação de qualidade.

Sistemas fechados de manuseio de materiais minimizam a exposição à contaminação enquanto maximizam a eficiência de recuperação. Esses sistemas mantêm a qualidade dos materiais durante os processos de coleta e armazenamento, garantindo que os materiais recuperados atendam aos padrões de qualidade para reutilização. A integração de sistemas de recuperação com equipamentos de produção primária cria um fluxo contínuo de materiais que maximiza as taxas de utilização.

Capacidades automatizadas de separação de resíduos permitem a separação de diferentes tipos de materiais para processos apropriados de reciclagem ou descarte. Essa capacidade garante que materiais valiosos sejam recuperados de forma eficiente, enquanto materiais contaminados ou degradados são adequadamente tratados. A abordagem sistemática ao gerenciamento de resíduos reduz os custos totais de descarte e melhora a sustentabilidade ambiental.

Benefícios de Eficiência Operacional

Tempos Reduzidos de Troca

Equipamentos de membrana projetados para eficiência incorporam recursos de troca rápida que minimizam o tempo de inatividade entre as produções. Sistemas automatizados de limpeza, designs modulares de componentes e armazenamento pré-definido de parâmetros permitem transições rápidas entre diferentes especificações de revestimento. Os tempos reduzidos de troca minimizam os desperdícios iniciais normalmente associados às transições de processo e ajustes de parâmetros.

Procedimentos padronizados de configuração programados nos sistemas de controle do equipamento eliminam a variabilidade do operador durante as trocas. Esses processos padronizados garantem condições consistentes de inicialização, reduzindo ajustes baseados em tentativa e erro frequentemente necessários ao alternar entre produtos. A eliminação de variações manuais na configuração reduz diretamente o material descartado gerado durante as transições de produção.

Os sistemas de gestão de receitas armazenam configurações ideais de parâmetros para diferentes configurações de produtos, permitindo a recuperação imediata de condições operacionais comprovadas. Essa capacidade elimina o tempo e o desperdício de materiais associados ao desenvolvimento de parâmetros para produtos repetidos. A abordagem sistemática da gestão de receitas assegura resultados consistentes de qualidade, minimizando ao mesmo tempo os desperdícios de desenvolvimento.

Treinamento e Suporte Aprimorados para Operadores

Interfaces amigáveis nos equipamentos de membrana reduzem o tempo de aprendizado para os operadores, minimizando ao mesmo tempo o potencial de erros operacionais que levam à geração de resíduos. Sistemas de controle intuitivos, procedimentos guiados de configuração e capacidades automatizadas de diagnóstico permitem que os operadores alcancem desempenho ideal de forma mais rápida e consistente. As taxas reduzidas de erros operacionais se traduzem diretamente em menor geração de sucata e maior eficiência geral.

Módulos integrados de treinamento e capacidades de simulação permitem que operadores desenvolvam competência sem consumir materiais de produção. Esses sistemas fornecem ambientes realistas de treinamento que preparam os operadores para diversos cenários operacionais sem gerar produtos residuais. A maior competência dos operadores reduz a probabilidade de erros durante as operações reais de produção.

Sistemas de orientação em tempo real fornecem aos operadores feedback imediato sobre as condições do processo e ações recomendadas. Esses sistemas ajudam os operadores a manterem condições operacionais ideais e a responderem adequadamente às variações do processo. O suporte contínuo reduz a carga de tomada de decisão dos operadores, garantindo resultados consistentes de qualidade.

Perguntas Frequentes

Quais fatores contribuem de forma mais significativa para a redução de refugo ao implementar equipamentos de membrana

Os fatores mais significativos incluem controle preciso de temperatura, regulação automatizada do fluxo de materiais e sistemas integrados de monitoramento de qualidade. A consistência da temperatura evita a degradação do material e falhas de adesão, enquanto o controle automatizado do fluxo mantém a espessura ideal do revestimento durante toda a produção. O monitoramento de qualidade em tempo real permite a detecção imediata e correção de defeitos antes que se propaguem por grandes quantidades produzidas. Essas capacidades combinadas geralmente resultam em reduções nas taxas de refugo entre trinta e quarenta por cento em comparação com sistemas convencionais de revestimento.

Como os sistemas modernos de equipamentos de membrana lidam com a recuperação e reciclagem de resíduos de materiais

Equipamentos avançados de membrana incorporam sistemas integrados de recuperação de resíduos que capturam o excesso de pulverização, aparas de borda e materiais iniciais para reprocessamento. Sistemas fechados de manuseio de materiais mantêm a qualidade dos materiais durante a coleta, enquanto capacidades de classificação automatizada separam diferentes tipos de materiais para os processos apropriados de reciclagem. Esses sistemas podem recuperar até oitenta por cento dos materiais excedentes para reutilização, reduzindo significativamente os custos de descarte e o impacto ambiental, além de melhorar a eficiência geral de utilização de materiais.

Qual é o papel da manutenção preditiva na manutenção de baixas taxas de sucata com equipamentos de membrana

Os sistemas de manutenção preditiva monitoram continuamente os parâmetros do estado dos equipamentos para identificar possíveis problemas mecânicos antes que afetem a qualidade do produto. Ao programar atividades de manutenção proativamente com base no estado real dos equipamentos, em vez de intervalos de tempo arbitrários, as instalações podem prevenir a degradação da qualidade que normalmente acompanha a deterioração dos equipamentos. Esta abordagem mantém uma produção consistente enquanto minimiza os desperdícios relacionados a defeitos, reduzindo frequentemente até sessenta por cento as paragens não planejadas em comparação com estratégias de manutenção reativa.

Com que rapidez as instalações podem esperar ver melhorias na taxa de refugo após a implementação de equipamentos avançados de membrana

A maioria das instalações observa melhorias iniciais na taxa de sucata durante o primeiro mês de operação, à medida que os operadores se familiarizam com os controles de processo aprimorados e os sistemas automatizados. Melhorias significativas geralmente tornam-se evidentes dentro de noventa dias, quando os algoritmos preditivos acumulam dados suficientes para otimizar automaticamente os parâmetros do processo. Os benefícios completos, incluindo a redução máxima de sucata e a utilização ideal de materiais, são normalmente alcançados dentro de seis meses após a implementação, com oportunidades contínuas de melhoria identificadas por meio de análises constantes de dados e otimização do sistema.

Sumário

- Tecnologias Avançadas de Controle de Processo

- Monitoramento de Qualidade e Prevenção de Defeitos

- Otimização da Eficiência de Materiais

- Benefícios de Eficiência Operacional

-

Perguntas Frequentes

- Quais fatores contribuem de forma mais significativa para a redução de refugo ao implementar equipamentos de membrana

- Como os sistemas modernos de equipamentos de membrana lidam com a recuperação e reciclagem de resíduos de materiais

- Qual é o papel da manutenção preditiva na manutenção de baixas taxas de sucata com equipamentos de membrana

- Com que rapidez as instalações podem esperar ver melhorias na taxa de refugo após a implementação de equipamentos avançados de membrana