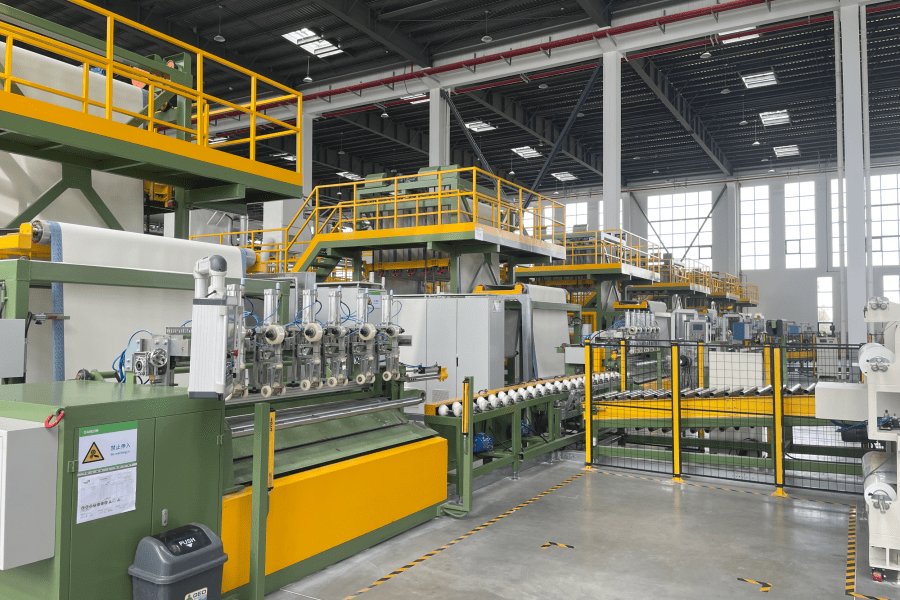

Efisiensi manufaktur dalam operasi pelapisan bitumen sangat bergantung pada ketepatan dan keandalan peralatan produksi. Fasilitas industri modern menghadapi tekanan yang semakin meningkat untuk meminimalkan limbah sambil mempertahankan standar kualitas produk. Peralatan membran canggih telah peralatan membran telah muncul sebagai solusi penting untuk mengurangi tingkat buangan dan mengoptimalkan proses pelapisan di berbagai industri. Sistem khusus ini menawarkan kontrol yang lebih baik terhadap aplikasi material, regulasi suhu, dan keseragaman lapisan yang secara langsung memengaruhi hasil produksi.

Hubungan antara ketepatan peralatan dan pengurangan buangan merupakan aspek mendasar dari prinsip manufaktur ramping. Ketika sistem pelapisan beroperasi dengan parameter yang tidak konsisten, produk yang dihasilkan sering kali gagal dalam pemeriksaan kualitas, sehingga menyebabkan limbah material dan meningkatnya biaya produksi. Penerapan peralatan membran yang canggih mengatasi tantangan ini dengan menyediakan laju aplikasi yang konsisten, pola penutupan yang seragam, serta kemampuan pemantauan waktu nyata yang mencegah terjadinya cacat sebelum terjadi.

Statistik industri menunjukkan bahwa fasilitas yang menggunakan peralatan pelapisan canggih mengalami pengurangan tingkat pembuangan hingga empat puluh persen dibandingkan dengan sistem konvensional. Peningkatan ini berasal dari kontrol proses yang lebih baik, mekanisme penyesuaian otomatis, dan sistem pemantauan kualitas terintegrasi yang mempertahankan kondisi operasi optimal sepanjang siklus produksi. Dampak finansial tidak hanya mencakup penghematan bahan baku, tetapi juga biaya tenaga kerja yang lebih rendah, kebutuhan pengerjaan ulang yang berkurang, serta peningkatan metrik efektivitas peralatan secara keseluruhan.

Teknologi Kontrol Proses Canggih

Sistem manajemen suhu presisi

Konsistensi suhu memainkan peran penting dalam kualitas lapisan bitumen, karena variasi dapat menyebabkan kegagalan adhesi, ketebalan yang tidak merata, dan cacat permukaan. Peralatan membran modern dilengkapi dengan sistem kontrol termal canggih yang menjaga zona suhu yang tepat sepanjang proses pelapisan. Sistem ini menggunakan banyak sensor suhu, elemen pemanas otomatis, dan algoritma kontrol umpan balik untuk memastikan sifat material optimal selama aplikasi.

Integrasi kontrol suhu prediktif mencegah kondisi terlalu panas yang umumnya menyebabkan degradasi material dan timbulnya limbah. Sistem canggih dapat mengantisipasi fluktuasi suhu berdasarkan parameter produksi dan secara otomatis menyesuaikan elemen pemanas untuk menjaga stabilitas. Pendekatan proaktif ini menghilangkan koreksi reaktif yang sering mengakibatkan cacat produk dan pemborosan material.

Kemampuan kontrol suhu multi-zona memungkinkan operator menyesuaikan profil pemanasan untuk spesifikasi produk yang berbeda tanpa mengorbankan kinerja sistem secara keseluruhan. Fleksibilitas ini memungkinkan fasilitas beralih antar jenis produk secara efisien sambil mempertahankan standar kualitas yang konsisten. Waktu persiapan yang lebih singkat dan stabilitas proses yang meningkat memberikan kontribusi signifikan terhadap pengurangan tingkat pembuangan.

Kontrol Aliran Material Otomatis

Pengeluaran material yang presisi merupakan faktor penting lainnya dalam meminimalkan limbah selama operasi pelapisan bitumen. Sistem canggih peralatan membran mengintegrasikan sistem kontrol aliran otomatis yang mengatur pengiriman material berdasarkan kecepatan produksi, karakteristik substrat, dan ketebalan lapisan yang dibutuhkan. Sistem-sistem ini menghilangkan penyesuaian manual yang sering menyebabkan kondisi aplikasi berlebihan atau kurang tepat.

Teknologi kontrol aliran menggunakan pompa yang digerakkan oleh servo, perangkat pengukur presisi, dan sistem umpan balik waktu nyata untuk mempertahankan laju aplikasi material yang konsisten. Integrasi komponen-komponen ini memastikan ketebalan lapisan tetap berada dalam batas toleransi yang ditentukan sepanjang proses produksi. Ketepatan ini mengurangi konsumsi material sekaligus meningkatkan kualitas produk dan menurunkan tingkat cacat.

Sistem pemantauan aliran digital memberikan operator visibilitas waktu nyata terhadap pola konsumsi material, sehingga memungkinkan penyesuaian segera ketika terjadi penyimpangan. Kemampuan ini mencegah terakumulasinya produk cacat yang jika tidak akan memerlukan pembuangan atau pekerjaan ulang. Kombinasi antara kontrol otomatis dan pengawasan operator menciptakan lingkungan optimal untuk pengurangan limbah.

Pemantauan Kualitas dan Pencegahan Cacat

Sistem Inspeksi Terintegrasi

Kemampuan pemantauan kualitas secara real-time yang dibangun ke dalam peralatan membran modern memungkinkan deteksi segera terhadap cacat pelapisan sebelum menyebar selama proses produksi. Sistem-sistem ini menggunakan berbagai teknologi sensor, termasuk pemindai optik, pengukur ketebalan, dan alat analisis permukaan, untuk terus mengevaluasi kualitas produk selama proses manufaktur. Deteksi dini terhadap cacat mencegah produksi jumlah besar material yang tidak sesuai.

Sistem visi mesin dapat mengidentifikasi ketidakteraturan permukaan, celah pelapisan, dan variasi ketebalan dengan tingkat presisi yang tidak mungkin dicapai melalui metode inspeksi manual. Ketika penyimpangan dari standar kualitas terdeteksi, sistem otomatis dapat langsung menyesuaikan parameter proses atau menghentikan produksi untuk mencegah cacat lebih lanjut. Kemampuan respons cepat ini secara signifikan mengurangi volume bahan sisa yang dihasilkan selama insiden kualitas.

Integrasi kontrol proses statistik memungkinkan peralatan membran untuk melacak tren kualitas dan memprediksi kemungkinan masalah sebelum muncul sebagai cacat. Dengan menganalisis pola data historis, sistem ini dapat merekomendasikan aktivitas pemeliharaan preventif atau penyesuaian proses yang menjaga kondisi operasi tetap optimal. Pendekatan prediktif ini meminimalkan kegagalan kualitas yang tidak terduga, yang biasanya mengakibatkan limbah material yang signifikan.

Optimalisasi Proses Adaptif

Sistem peralatan membran cerdas terus belajar dari data produksi untuk mengoptimalkan parameter proses secara otomatis. Algoritma pembelajaran mesin menganalisis hubungan antara kondisi operasi dan hasil kualitas produk guna mengidentifikasi pengaturan optimal untuk konfigurasi produk tertentu. Kemampuan adaptif ini memastikan bahwa proses pelapisan beroperasi pada efisiensi puncak sambil meminimalkan timbulnya limbah.

Kemampuan penyesuaian parameter dinamis memungkinkan peralatan merespons perubahan kondisi lingkungan, variasi material, dan kebutuhan produksi tanpa intervensi operator. Sistem ini dapat mengubah profil suhu, laju aliran, dan kecepatan aplikasi berdasarkan umpan balik waktu nyata untuk menjaga kualitas produk yang konsisten. Penghilangan penyesuaian manual mengurangi potensi kesalahan manusia dan pemborosan yang terkait.

Integrasi pemeliharaan prediktif memastikan peralatan membran beroperasi pada tingkat kinerja optimal dengan mengidentifikasi potensi masalah mekanis sebelum memengaruhi kualitas produk. Dengan memantau parameter kondisi peralatan dan menjadwalkan aktivitas pemeliharaan secara proaktif, fasilitas dapat mencegah penurunan kualitas yang sering menyertai kerusakan peralatan. Pendekatan ini menjaga keluaran produksi yang konsisten sekaligus meminimalkan limbah yang terkait dengan cacat.

Optimalisasi Efisiensi Material

Teknologi Aplikasi Presisi

Peralatan membran canggih menggabungkan teknologi aplikasi presisi yang meminimalkan limbah material melalui mekanisme pengeluaran terkendali. Sistem-sistem ini menggunakan alat aplikasi yang dikendalikan oleh servo, nozzle presisi, dan sistem penentuan posisi berpanduan umpan balik untuk memastikan penempatan material yang akurat dengan semprotan berlebih atau limbah tepi yang minimal. Kendali yang presisi terhadap aplikasi material secara langsung mengurangi konsumsi dan tingkat buangan.

Sistem kontrol tepi mencegah pemborosan material di batas produk dengan mengendalikan secara tepat titik awal dan akhir aplikasi. Sistem-sistem ini dapat menyesuaikan pola aplikasi berdasarkan dimensi dan posisi substrat, memastikan bahwa bahan pelapis hanya diterapkan pada area yang dibutuhkan. Penghilangan limbah tepi memberikan kontribusi signifikan terhadap peningkatan efisiensi material secara keseluruhan.

Kemampuan aplikasi multi-lapisan memungkinkan profil pelapisan kompleks diterapkan dalam satu kali proses produksi, mengurangi kebutuhan penanganan dan potensi terbentuknya cacat. Dengan menghilangkan tahapan proses perantara, sistem ini mengurangi risiko kontaminasi, kerusakan, atau ketidakselarasan yang sering menyebabkan penolakan produk. Proses produksi yang disederhanakan meningkatkan efisiensi maupun kualitas hasil.

Sistem Pemulihan dan Daur Ulang Limbah

Peralatan membran modern sering dilengkapi sistem pemulihan limbah terintegrasi yang menangkap dan mendaur ulang bahan pelapis berlebih. Sistem ini mengumpulkan material sisa semprotan, limbah tepi potongan, serta bahan awal proses untuk diproses ulang, secara signifikan mengurangi volume material yang dibuang. Material yang dipulihkan umumnya dapat dimasukkan kembali ke dalam proses produksi setelah melalui perlakuan dan verifikasi kualitas yang sesuai.

Sistem penanganan material tertutup meminimalkan paparan terhadap kontaminasi sekaligus memaksimalkan efisiensi pemulihan. Sistem-sistem ini menjaga kualitas material selama proses pengumpulan dan penyimpanan, memastikan bahwa material yang dipulihkan memenuhi standar kualitas untuk digunakan kembali. Integrasi sistem pemulihan dengan peralatan produksi utama menciptakan aliran material yang lancar guna memaksimalkan tingkat pemanfaatan.

Kemampuan sortir limbah otomatis memungkinkan pemisahan berbagai jenis material untuk proses daur ulang atau pembuangan yang sesuai. Kemampuan ini memastikan material bernilai dipulihkan secara efisien sementara material yang terkontaminasi atau rusak ditangani secara tepat. Pendekatan sistematis terhadap pengelolaan limbah mengurangi biaya pembuangan secara keseluruhan sekaligus meningkatkan keberlanjutan lingkungan.

Manfaat Efisiensi Operasional

Waktu Persiapan Ulang yang Disingkat

Peralatan membran yang dirancang untuk efisiensi mencakup kemampuan penggantian cepat yang meminimalkan waktu henti antar produksi. Sistem pembersihan otomatis, desain komponen modular, dan penyimpanan parameter prasetel memungkinkan transisi cepat antara spesifikasi pelapisan yang berbeda. Waktu perpindahan yang lebih singkat mengurangi limbah awal yang biasanya terjadi selama transisi proses dan penyesuaian parameter.

Prosedur persiapan standar yang diprogram ke dalam sistem kontrol peralatan menghilangkan variabilitas operator selama pergantian produk. Proses standar ini menjamin kondisi startup yang konsisten sehingga mengurangi penyesuaian coba-coba yang sering diperlukan saat beralih antar produk. Penghilangan variasi pengaturan manual secara langsung mengurangi jumlah material sisa yang dihasilkan selama transisi produksi.

Sistem manajemen resep menyimpan pengaturan parameter optimal untuk berbagai konfigurasi produk, memungkinkan pemanggilan kembali secara instan terhadap kondisi operasi yang telah terbukti. Kemampuan ini menghilangkan waktu dan pemborosan material yang terkait dengan pengembangan parameter untuk produk ulang. Pendekatan sistematis dalam manajemen resep memastikan hasil kualitas yang konsisten sambil meminimalkan limbah pengembangan.

Pelatihan dan Dukungan Operator yang Ditingkatkan

Antarmuka peralatan membran yang ramah pengguna mengurangi kurva pembelajaran bagi operator sekaligus meminimalkan potensi kesalahan operasi yang menyebabkan timbulnya limbah. Sistem kontrol yang intuitif, prosedur penyiapan terpandu, serta kemampuan diagnostik otomatis memungkinkan operator mencapai kinerja optimal lebih cepat dan konsisten. Penurunan tingkat kesalahan operator secara langsung mengurangi produksi scrap dan meningkatkan efisiensi keseluruhan.

Modul pelatihan terintegrasi dan kemampuan simulasi memungkinkan operator mengembangkan keterampilan tanpa mengonsumsi bahan produksi. Sistem ini menyediakan lingkungan pelatihan yang realistis untuk mempersiapkan operator menghadapi berbagai skenario operasional tanpa menghasilkan limbah. Peningkatan kompetensi operator mengurangi kemungkinan kesalahan selama operasi produksi sebenarnya.

Sistem panduan waktu nyata memberikan umpan balik langsung kepada operator mengenai kondisi proses dan tindakan yang direkomendasikan. Sistem ini membantu operator mempertahankan kondisi operasi yang optimal serta merespons variasi proses secara tepat. Dukungan terus-menerus ini mengurangi beban pengambilan keputusan pada operator sambil memastikan hasil kualitas yang konsisten.

FAQ

Faktor apa saja yang paling berpengaruh terhadap pengurangan limbah saat menerapkan peralatan membran

Faktor-faktor paling signifikan meliputi kontrol suhu yang presisi, regulasi aliran material secara otomatis, dan sistem pemantauan kualitas terintegrasi. Konsistensi suhu mencegah degradasi material dan kegagalan adhesi, sementara kontrol aliran otomatis mempertahankan ketebalan lapisan yang optimal sepanjang proses produksi. Pemantauan kualitas secara real-time memungkinkan deteksi dan koreksi segera terhadap cacat sebelum menyebar ke jumlah produksi yang besar. Kemampuan gabungan ini biasanya menghasilkan pengurangan tingkat buangan sebesar tiga puluh hingga empat puluh persen dibandingkan dengan sistem pelapisan konvensional.

Bagaimana sistem peralatan membran modern menangani pemulihan dan daur ulang limbah material

Peralatan membran canggih menggabungkan sistem pemulihan limbah terpadu yang menangkap overspray, limbah trim sisi, dan bahan awal untuk diproses ulang. Sistem penanganan material tertutup mempertahankan kualitas material selama pengumpulan, sementara kemampuan sortir otomatis memisahkan berbagai jenis material untuk proses daur ulang yang sesuai. Sistem ini dapat memulihkan hingga delapan puluh persen material berlebih untuk digunakan kembali, secara signifikan mengurangi biaya pembuangan dan dampak lingkungan sekaligus meningkatkan efisiensi pemanfaatan material secara keseluruhan.

Apa peran pemeliharaan prediktif dalam menjaga tingkat buangan rendah pada peralatan membran

Sistem pemeliharaan prediktif memantau parameter kondisi peralatan secara terus-menerus untuk mengidentifikasi potensi masalah mekanis sebelum memengaruhi kualitas produk. Dengan menjadwalkan kegiatan pemeliharaan secara proaktif berdasarkan kondisi aktual peralatan alih-alih interval waktu yang sewenang-wenang, fasilitas dapat mencegah penurunan kualitas yang biasanya menyertai kerusakan peralatan. Pendekatan ini menjaga keluaran produksi yang konsisten sambil meminimalkan limbah akibat cacat, dan sering kali mengurangi downtime tak terencana hingga enam puluh persen dibandingkan dengan strategi pemeliharaan reaktif.

Seberapa cepat fasilitas dapat mengharapkan peningkatan laju scrap setelah menerapkan peralatan membran canggih

Sebagian besar fasilitas mengamati peningkatan awal tingkat sisa buangan dalam bulan pertama operasi saat operator semakin terbiasa dengan kontrol proses yang ditingkatkan dan sistem otomatis. Peningkatan signifikan biasanya mulai terlihat dalam waktu sembilan puluh hari seiring algoritma prediktif mengumpulkan cukup data untuk mengoptimalkan parameter proses secara otomatis. Manfaat penuh, termasuk pengurangan sisa buangan maksimal dan pemanfaatan material yang optimal, umumnya tercapai dalam enam bulan setelah implementasi, dengan peluang peningkatan berkelanjutan yang diidentifikasi melalui analisis data berkelanjutan dan optimasi sistem.

Daftar Isi

- Teknologi Kontrol Proses Canggih

- Pemantauan Kualitas dan Pencegahan Cacat

- Optimalisasi Efisiensi Material

- Manfaat Efisiensi Operasional

-

FAQ

- Faktor apa saja yang paling berpengaruh terhadap pengurangan limbah saat menerapkan peralatan membran

- Bagaimana sistem peralatan membran modern menangani pemulihan dan daur ulang limbah material

- Apa peran pemeliharaan prediktif dalam menjaga tingkat buangan rendah pada peralatan membran

- Seberapa cepat fasilitas dapat mengharapkan peningkatan laju scrap setelah menerapkan peralatan membran canggih